Полимеризация — объединение молекул, но в отличие от поликонденсации не сопровождается выделением простейшего вещества.

Группы С

Н

0 и ОН в молекулах ЭТС и связующих растворах называют функциональными. Первые могут быть замещены группами ОН, а вторые могут объединяться с образованием воды и новых соединений. Известно, что для протекания гидролиза и поликонденсации каждая молекула должна иметь не менее двух функциональных групп. При изучении связующих из ЭТС введены понятия: степень гидролиза, представляющая собой отношение количества замещенных этоксильных групп С

Н

0, выраженного в процентах, к общему процентному содержанию их в ЭТС и отношение массы воды, необходимой для гидролиза, к массе этоксильных групп ЭТС. ЭТС и вода не растворяются друг в друге, при смешивании они расслаиваются и гидролиз может протекать только на поверхности раздела жидкостей при большом местном избытке воды. Образующиеся в результате гидролиза кремниевые кислоты, будучи совершенно нестойкими в водно-спиртовой среде, быстро коагулируют, образуя осадок (помутнение) или студень.

ЭТС и вода, а также продукты гидролиза хорошо растворяются в спиртах и ацетоне. Поэтому гидролиз ЭТС для получения связую

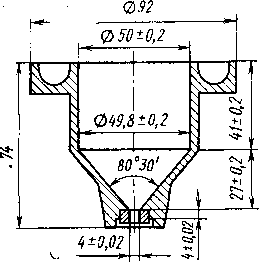

Рис. 6.20. Схема гидролизера и смесителя для суспензии:.

1 — бак; 2 — лоток для пылевидного материала; 3 — пневмоцилиндр; 4 — пусковое устрой ство; 5 — край включения гидропривода б; 6 — гидропривод поворота бака; 7 — электро двигатель; 8 — крыльчатка; 9 — решетка пола.

щих растворов проводят подкисленным раствором воды в спирте или ацетоне. В этом случае реакции гидролиза и поликонденсации идут во всем объеме смеси, продукты их растворяются в растворителе, выполняющем также роль разбавителя ЭТС, количество которого берут в зависимости от нужного содержания условного Si0

в связующем (например, 16 %). Однако в последние годы вода служит заменителем спирта или ацетона в суспензиях благодаря совмещенному способу гидролиза.

Для интенсификации гидролиза применяют катализатор — соляную кислоту.

Связующие растворы обычно готовят в смесителях конструкции НИИТАвтопром с частотой вращения крыльчатки 2800 об/мин (рис. 6.20). В таком смесителе или подобных ему готовят также суспензии.

Растворы ЭТС можно разделить на три группы: органические, водно-спиртовые и водно-спиртовые с упрочняющими добавками (табл. 6.18).

Таблица 6.18.

Классификация связующих растворов ЭТС

Тип. связующих. растворов | РР | Способ. приготовле. ния | 0. 1. о. 5 Hi S II | Si0 2 из ЭТС, % по массе | Добавки к жидкости, % по массе | Состояние |

Орг-1 | Спирт, ацетои или их смесь | Раздель. ный | 0,25—. 0,35 | 22—16 | Антиис-. пари-. тель | Истинный раствор поли-этокснсиланов |

Орг-2 | То же | Совме. щенный | 0,56—. 0,7 | 15—16 | до 1,2 | Смесь истинных растворов полиэтокси-силанов и коллоидных растворов |

Орг-3 | То же | ~1 | 16-14 | Преимуще. ственно. коллоидные. системы | ||

ВС-1 | Вода | Раздель. ный | 0,65—. 0,7 | 16—14 | Смачи. ватель | Смесь золей Si0 2 и поли- |

ВС-2 | » | Совме. щенный | — | 18-20 | до 0,25 | этокси-. силоксанов |

ВС-3 | То же | — | 12—6 | |||

ВС-1-К. ВС-2-ф. ВС-З-фк. ВС-4-ажф. ВС-5-ахф | Вода. ». ». » | Совмещенный То же. ». ». » | По расчету | 12—8. 14—9. 9—6. 10—8. 10—8 | Смачиватель до 0,1 |

Органические связующие растворы получают введением органических РР (спирта, ацетона Или их смесей); водно-спиртовые растворы получают введением воды в качестве разбавителя; спирт выделяется при гидролизе ЭТС. Водно-спиртовые растворы с упрочняющими добавками характеризуются малым содержанием условного Si0

, вводимого с ЭТС.

Растворы типа орг-1 (т — 0,25—0,35). Количество воды (X), соляной кислоты (К) и РР рассчитывают на 1 кг ЭТС для получения требуемого условного содержания Si0

в связующем (например 18 %). Делят РР (примерно) на две равные части и одной частью разбавляют ЭТС, а другой — подкисленную воду. Затем их вливают в бак работающего гидролизера. Температура смеси повышается, так как реакция гидролиза экзотермическая. Бак гидролизера выполняется охлаждаемым и температуру раствора поддерживают обычно в пределах 43—47 °С. Когда температура начинает снижаться, перемешивание прекращают. При перемешивании протекают процессы, которые можно представить так:.

гидролиз мономера, всегда присутствующего в ЭТС 40,.

ОС

Н

ОС

Н

1.

I.

H

QO—Si-OQHg + 2Н

0 — НО—Si-OH + 2С

Н

ОН (6.11).

I I.

ОС

Н

OQH5.

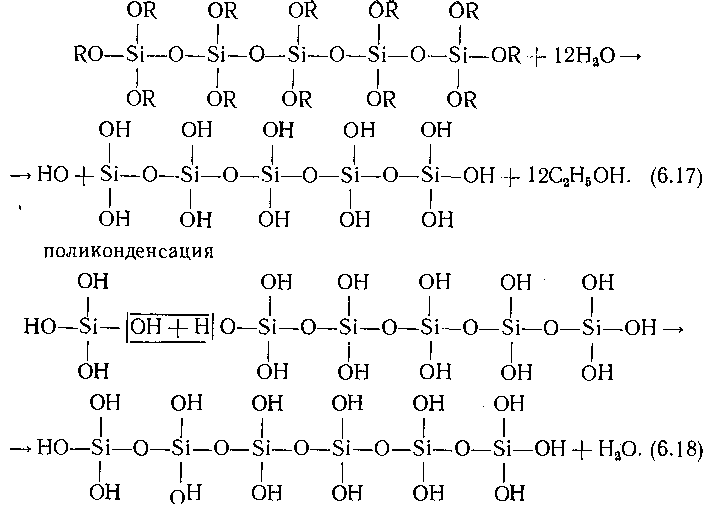

гидролиз пентамера.

OR OR OR OR OR.

1:1 ! I I.

RO—Si—O—Si—O—Si—O—Si—O—Si—OR + 2H

q —.

I I I I !.

OR OR OR OR OR.

OR OR OR OR OR.

.11 I I I -»HO—Si—O—Si—O—Si—O—Si—O—Si—OH + 2C

H

OH, (6.12).

I I I I I.

OR OR OR OR OR где R — радикал C

H

Поликонденсация — объединение молекул, образовавшихся из мономера и пентамера.

OR OR OR OR OR OR.

HO—Si— OH + H O—Si—O—Si—O—Si— O—Si—O—Si—OH-.

OR OR OR OR OR OR.

OR OR OR OR OR OR.

• I I I I I I.

— HO—Si—O—Si—O—Si—O—Si—O—Si—O—Si—0H + H

0(6.13).

I I I I I I OR OR OR OR OR OR.

Выделившаяся вода может гидролизовать любую из этоксильных групп, но для этого необходимо, чтобы молекулы имели не менее двух реакционно способных групп. После гидролиза происходит поликонденсация и так до образования крупных длинных молекул полиэтоксисиланов со сшитой разветвленной или сетчатопространственной структурой. Одна из возможных схем образования поли-этоксисилана

Суспензии со связующим раствором типа орг-1 хорошо смачивают поверхность моделей, так как спирт и ацетон — это низкомолекулярные ПАВ.

Вязкость растворов типа орг-1 практически не изменяется при хранении в течение года и более. Они растворимы в полярных (спирте, ацетоне) и неполярных (бензине, уайт-спирдте) РР. Пленки сохнут на воздухе медленно, без трещин и обратимо, т. е. при смачивании РР они набухают и вновь растворяются. Так ведет себя и оболочка. Такие соединения в оболочках легко гидролизуются влажным аммиаком с образованием геля кремниевой кислоты. При этом после сушки оболочек пленки в них твердеют необратимо, это свойство используют для химического отверждения. Растворы типа орг-1 получили применение при изготовлении отливок из специальных сплавов.

К растворам типа орг-1 относят также связующие из ЭТС 50, предложенные впервые И. Н. Кривенко, В. А. Озеровым и А. С. Мур-киной. Эти связующие, так же как и растворы типа орг-1, в процессе сушки слоя отверждаются под воздействием влажного аммиака с образованием оболочки высокой прочности. В соответствии с классификацией связующих растворы ЭТС 50 могут быть органическими орг-1-50 и водно-спиртовыми ВС-2-50. Первые только разбавляют этиловым спиртом до необходимого содержания двуокиси кремния в связующем. Всегда необходимо аммиачное отверждение оболочки на блоках моделей в заключительной стадии сушки. Вторые — это водно-эмульсионные связующие, в которых вода с добавками ПАВ заменяет органический РР [113]. Оболочки высыхают медленнее.

и для их необратимого отверждения необходимы влажные пары аммиака. :.

Растворы типа о р г-2 (ш = 0,56 ~ 0,7) (см. табл. 6.18). В разбавленный ЭТС органическим РР вводят подкисленную воду и активно перемешивают. Ранее предполагали, что ЭТС 40 представляет собой пентамер, тогда конечный результат гидролиза в спиртовой среде будет:

т. е. получают золи поликремниевой кислоты, растворенные в спирте или спирто-ацетоновой смеси.

Однако многочисленные анализы не подтвердили правильность правой части уравнения. Связующие растворы всегда содержат этоксильные группы, что можно объяснить следующим. После введения ЭТС в подкисленную водно-спиртовую смесь в ее объеме всегда имеются микрообъемы как с дефицитом, так и с избытком воды для гидролиза. Там, где воды мало, протекают реакции гидролиза и поли конденсации по схеме с образованием полиэтоксиси-ланов [см. формулу (6.14)], а где избыток воды — реакции с образованием золей. В результате связующее представляет собой смесь двух различных по природе растворов полиэтоксисиланов и золей двуокиси кремния (присутствие золей подтверждает эффект Тиндаля [97]).

Раствор можно разбавить только спиртом, ацетоном или водой; вязкость его при хранении медленно повышается и через 4—6 мес наступает желатинирование, а затем превращение в гель. Процесс протекает тем быстрее, чем больше содержание двуокиси кремния и соляной кислоты в связующем.

Оболочки высыхают и твердеют на воздухе необратимо, но при их сушке необходима повышенная влажность воздуха (до 80 %), чтобы в объеме оболочек завершились процессы гидролиза и поликонденсации кремнеорганических полиэтоксисиланов связующего. Прочность оболочковых форм с растворами орг-2 ниже, чем с растворами типа орг-1.

Растворы типа орг-3 (т да 1). Их получают после разбавления спиртом или ацетоном ЭТС, введения подкисленной воды и активного их смешивания. При этом протекают процессы, которые можно представить схематически: гидролиз мономера

гидролиз пентамера

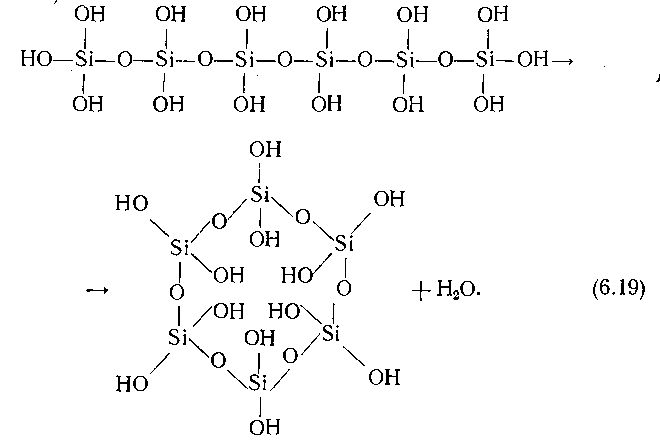

Поликонденсация может протекать в направлении удлинения, разветвления и образования циклов кремнекислородных цепей. Но наиболее вероятно, как утверждает Б. В. Алексеевский, происходит образование циклических молекул (6.19), а затем мицелл (рис. 6 .21)

Рост молекул поликремниевой кислоты в спирто-водной среде сопровождается увеличением вязкости раствора и изменением оптических его свойств, например, появляется эффект Тиндаля [97]. Образуется силиказоль, который желатинируется во всем объеме вследствие агрегирования частиц, а при высушивании и прокаливании превращается в гель. Аналогично ведут себя водно-спиртовые растворы (см. табл. 6.27), в которых спирт или

Рис. 6.21. Схема строения мицеллы двуокиси кремния в водно-спиртовой среде.

.

ацетон заменены водой. Различие состоит только в более низкой стойкости растворов и суспензий с ними, если суспензии приготовлены не совмещенным способом.

Согласно формуле (6.19), частицы кремнезоля образуют замкнутые соединения, так как нет причин для роста их в одном преимущественном направлении. Вследствие последнего обстоятельства частицы золя, а затем геля принимают форму, близкую к форме шара с наименьшей поверхностной энергией при наибольшей массе. Каждая частица золя плотно упакована. Это подтверждается тем, что при высушивании его пленка существенно не сжимается. Образующийся чистый силикагель не склонен к кристаллизации даже при нагреве до 1100 °С в течение трех суток, а упаковка атомов в геле близка к упаковке их в кварцевом стекле (см. рис. 6.5, б).

Но введение в водно-спиртовые связующие на стадии гидролиза ЭТС одной из растворимых солей Fe, Cr, Mg, Са снижает температуру кристаллизации геля Si0

до 850—940 °С. При прокаливании образцов в течение 3—4 ч прочность их повышается на 16—24 %. Для этого достаточно ввести в связующее одну из добавок: 0,5—.

0,8 % Fe; 1,6—1,6 % Cr; 1,0—1,3 % Mg; 1,0—1,3 % Ca [95].

Из формулы (6.19) видно, что стехиометрически все этоксиль-ные группы ЭТС замещены гидроксильными. В действительности степень гидролиза всегда меньше 100 %, т. е. в состав мицелл входят и этоксильные группы.

Свойства растворов этого типа и суспензий с ними существенно отличаются от свойств растворов типа орг-1: вязкость их быстро повышается; в герметически закрытом сосуде они желатинизируют, затем через 5—Юсут твердеют и чем больше концентрация двуокиси кремния и хлорводорода в них, тем быстрее идут эти процессы. Оболочки высыхают необратимо в течение 2—4 ч и этот процесс завершается тем быстрее, чем суше воздух. Прочность образцов оболочек примерно в 2 раза ниже, а газопроницаемость на 20—25 % выше, чем оболочек с растворами типа орг-1, что объясняют сохранением шаровидной формы геля SiO

после сушки и прокаливания

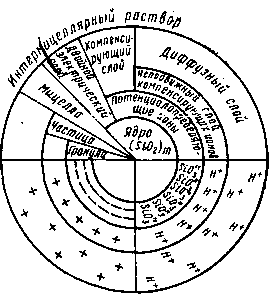

Рис. 6.22. Номограмма определения количества спирта (ацетона), воды и соляиой кислоты для получения связующего из I кг ЭТС.

.

оболочки в отличие от геля, образовавшегося из растворов типа орг-1. Последний после сушки, аммиачной обработки и прокаливания оболочек имеет форму, похожую на нити, т. е. близкую к форме молекул в исходном связующем растворе. Различием структур связующих гелей Si0

можно, по нашему мнению, объяснить тот факт, что растворы типа орг-1 сообщают оболочкам наибольшую прочность, а растворы типа орг-3 наименьшую.

Расчет количества составляющих для получения связующих растворов из ЭТС можно вести двумя методами: по номограмме (рис. 6.22) и по формулам (см. ниже). Рассчитывают составляющие для получения связующего раствора из 1 кг ЭТС: (л), растворитель-разбавитель —РР, кг(л), соляная.

вода — X, кг кислота — К, мл.

Исходные данные для расчета: способ сушки; необходимая прочность оболочки; фактический состав ЭТС по паспорту (или по данным анализа); содержание Si0

, этоксильных групп и НС1 (% по массе).

Величину т = Н

0/(С

Н

0) принимают в зависимости от способа сушки: при воздушно-аммиачной сушке т = 0,25^-0,35, если оболочки будут сушить во влажном воздухе т = 0,6-4-0,7, при сушке оболочек сухим воздухом т да 1.

Количество воды X для получения связующего раствора из 1 кг ЭТС определяют двумя способами: по номограмме (см. рис. 6.22) или по формуле (6.20).

При определении X по номограмме (см. рис. 6.22) на оси абсцисс находят точку,, соответствующую содержанию двуокиси кремния в ЭТС и от нее проводят вертикальную линию до пересечения с необходимой областью «Вода» (в зависимости от требуемого типа раствор а).

Из точки в выбранной области «Вода» проводят горизонталь до пересечения С левой вертикальной осью, на которой указано необходимое количество воды. Область / соответствует растворам типаорг-1, область II — орг-2, область III — орг-3.

Для расчета по второму способу * используют формулу

где а — содержание этоксильных групп в ЭТС, % по массе; т — количество молей воды на одну этоксильную группу.

Количество РР определяют из условия получения в готовом растворе заданного количества двуокиси кремния. Расчет РР по номр-грамме: на горизонтальной оси Si0

в ЭТС находят точку, отвечающую содержанию ее в данной партии ЭТС, и от нее проводят вертикальную линию до пересечения с одной из линий «Растворитель». Из точки пересечения проводят горизонталь до правой вертикальной оси, на которой обозначено требуемое количсетво РР (ацетона). Расчет РР ведут по формуле

где (Si0

)

Tc — содержание Si0

в ЭТС, %; (SiO

)

— содержание Si0

в связующем растворе, %; X — количество воды, полученное расчетом, кг.

Определив необходимое количество РР, следует учесть содержание в нем воды и скорректировать количество воды для гидролиза ЭТС. РР, как правило, дозируют в литрах. Поэтому рассчитанное в килограммах количество РР делят на его плотность.

Определение К по номограмме: от точки пересечения вертикальной линии, по которой определили необходимое количество воды, с линией «Соляная кислота» проводят вправо горизонталь. Точка пересечения с вертикальной осью справа дает ответ о количестве (мл) соляной кислоты плотностью 1190 кг/м

К определяют по формуле

Приготовление суспензии. Суспензия для оболочковых форм — это взвесь твердых различной величины окатанных частиц огнеупорной основы в жидкости **.

Твердые составляющие видны под оптическим микроскопом, так как размеры их наименьших частиц всегда больше 10~

см. Последнее отличает их от коллоидов, размеры которых всегда меньше 10

см, хотя суспензии, как и коллоиды, имеют поверхность раздела между твердыми частицами и жидкой составляющей. Жидкая составляющая суспензии представляет собой связующий раствор.

Суспензия должна обладать комплексом свойств: седиментацион-ной устойчивостью, смачиваемостью поверхности моделей и оболочек, быть живучей.

Седиментационная устойчивость —- это свойство суспензии не расслаиваться. Чем дисперснее и меньше плотнбсть твердой составляющей и выше (в определенных пределах) вязкость жидкой, тем более устойчива суспензия. Добавками и непрерывным медленным перемешиванием суспензии поддерживают равномерность ее зернового состава по высоте ванны.

Смачивание поверхности блоков моделей особенно важно при формировании первого облицовочного слоя, так как при этом образуется контактный слой оболочки. Водно-спиртовые суспензии плохо смачивают модели, поэтому в них вводят смачиватели (ПАВ).

Живучесть — продолжительность жизни суспензии, т. е. сохранение технологической вязкости до начала ее желатинизации. При снижении температуры, как известно, замедляются все реакции, в том числе и коагуляция связующих в суспензиях. Особое значение имеет температура этилсиликатных суспензий, в которых органический растворитель заменен водой. В целях увеличения продолжительности жизни суспензий температуру их поддерживают в пределах 10—12 °С обычно путем непрерывного водяного охлаждения емкости с суспензией.

Важно также понижение температуры суспензии со связующим типа орг-1 и пылевидным магнезитом, так как жидкая составляющая имеет кислую реакцию, а пылевидная — основную. Чем ниже температура, тем медленнее загустевает суспензия.

Классификация суспензий приведена в табл. 6.19. Известны два способа приготовления суспензий: раздельный и совмещенный.

При раздельном способе пылевидную составляющую замешивают в готовое связующее. Совмещенный способ, предложенный М. Н. Ефимовым и 3. А. Анчеевой, заключается в том, что получение связующих совмещено с приготовлением суспензии. Суспензии со связующими типов орг-2 и орг-3 приготовляют преимущественно этим способом; в результате прочность оболочковых форм увеличивается в 1,3—1,5 раза, упрощается приготовление суспензий. Позднее В. Н. Иванов и Г. М. Зарецкая применили воду вместо органических растворителей при обязательном совмещении процессов получения суспензий и связующих из ЭТС. При совмещенном способе гидролиз и поликонденсация образующихся мицелл протекают на весьма развитой поверхности пылевидных зерен огнеупорной основы, которая по аналогии с кристаллизацией расплавов служит своеобразной подложкой с готовыми центрами.

Чаще всего коллоидные растворы получают методами конденсации как более выгодными энергетически, так как процесс конденсации проходит с уменьшением удельной поверхности, что связано с убыванием свободной энергии системы. В нашем случае золь получают в результате реакций гидролиза и поликонденсации.

Выделившаяся в результате гидролиза частица может или стать центром кристаллизации, или быть израсходованной на рост уже имеющихся мицелл.

Если превалирует рост уже образовавшихся зародышей, как это было при попытках раздельно получить связующие с водой, то

Тип. раствора. связующего | Раство. ритель | Si0 2 из этил-силиката, %. по массе | Добавка | Твердая. составляющая. суспензии | Живу. честь,. сут. | СТ И , МПа при 900 ”С |

Орг-1 | Спирт ЭТИЛОВЫЙ,. ацетон или их смесь | 12—20 | Аитииспа-. ритель | Электрокорунд Кристаллический кварц | «30. «30 | 12—14. 6-8 |

Орг-2 | То же | 9—12. 18—22. 12—18 | То же | НКС Электрокорунд Кристаллический кварц | 3—2. 12—10. 12—10 | 9—11 12—16. 10—12 |

Орг-3 | 14-16 | То же | 6—4 | 6-8 | ||

ВС-1 | Вода | 14—16 | Вез добавок | Кристаллический кварц | 6—4 | 8—10 |

ВС-2 | » | 9—12 | Смачиватель | НКС | 6—4 | 10—12 |

12—20 | Смачиватель | Кристаллический кварц | 7—5 | 12—13 | ||

ВС-1-К | Вода | 8—10 | Кремнезоль | Кристаллический кварц | — | 8—10 |

ВС-2-Ф | 9—14 | Фосфорная. кислота | То же | 7—5 | 12—14 | |

ВС-З-ФК | 6—9 | Фосфорная кислота и кремнезоль | » | 7—5 | ||

ВС-4-АЖФ | » | 8—10 | Алюможелезо-. фосфат. Алюмохром-. фосфат | » | ■ — | — |

ВС-5-АХ Ф | » | 8—10 | » | —■ | — |

Примечание. НКС следует применять со всеми связующими; pH растворов поддерживают равным 1,5—2; готовят суспензии орг-1 раздельным, а остальные совмещенным способом; условную вязкость суспензий по воронке ВЗ-4 для первого и последующих слоев подбирают в зависимости от применяемой суспензии.

.

выделяющаяся в результате реакции молекула расходуется на укрупнение уже имеющихся частиц. Золь при этом состоит из частиц крупных размеров; последние вырастают даже до размеров, превышающих коллоидные, тогда получается мутный с осадком раствор.

Если скорость образования новых центров (гидролиз) больше скорости роста уже имеющихся (поликонденсация), то продукты реакции гидролиза расходуются на рост большего количества мелких частиц. При этом на каждую растущую частицу приходится меньшая доля материала, что и обусловливает большую дисперсность связующего раствора, обволакивающего каждое пылевидное зерно суспензии, Чем быстрее идет реакция гидролиза, тем больше

Рис. 6.23. Вороика ВЗ-4 для определения условной вязкости суспензий в секундах.

.

вероятность того, что некоторые образующиеся молекулы станут центрами новых мицелл, т. е. тем больше вероятность получения тонкодисперсного с низкой вязкостью раствора в суспензии. При совмещенном способе свойства суспензий без органических разбавителей (без добавок и с добавками) и образцов оболочковых форм близки к свойствам суспензий, получаемых с растворами типа орг-3, но применение воды вместо органических растворителей дает возможность снизить пожаро- и взрывоопасность в производственных помещениях и меньше загрязнять воздух парами растворителей.

Суспензии со связующим орг-1 приготовляют раздельным способом. В связующее замешивают пылевидную составляющую, перемешивают 40—60 мин и через 20—-30 мин измеряют условную вязкость с помощью воронки ВЗ-4 (рис. 6.23). Активное и длительное перемешивание необходимо для дезагрегирования пылевидной составляющей и смачивания связующим пылевидной частицы. За 5— 7 мин до окончания перемешивания вводят антииспаритель. При частоте вращения крыльчатки смесителя 2800 об/мин за 40—60 мин приготовляют суспензию. Прочность оболочки из нее в 1,5—2 раза выше прочности оболочки из суспензии, полученной ручным перемешиванием. Вследствие активного перемешивания понижается вязкость суспензий, поэтому необходимо вводить больше пылевид~ ной составляющей. На пылевидных зернах образуются тонкие пленки связующего и достигается плотная.укладка зерен в слоях, наноси* мых на модели.

Для приготовления ВС-1 в подкисленную воду, полученную расчетом при m =* 0,7-4-0,8, при активном перемешивании влияют ЭТС, в результате образуется эмульсия. Получение связующего состоит из трех стадий: гетерогенной, гомогенной и разбавления. В период гетерогенной стадии гидролиз протекает на поверхности капелек ЭТС при избытке воды — образуются спирт и кремниевые кислоты. С увеличением выделяющегося спирта система переходят в гомогенную стадию, при которой процессы гидролиза и поликонденсации протекают во всем объеме. В результате образуется смесь, состоящая из золей двуокиси кремния и полиэтоксисиланов при содержании 32—34 % Si0

. Этот концентрированный вязкий раствор быстро густеет и желатинизирует. Поэтому в одном случае его при перемешивании немедленно разбавляют водой до содержания 12— 16 % Si0

и затем замешивают пылевидную составляющую; в другом случае раствор немедленно при перемешивании вливают в шликер.

(смесь воды с пылевидной составляющей) и продолжают приготовлять суспензию.

Суспензии ВС-2 и ВС-3 готовят совмещенным способом. В воду, подкисленную соляной кислотой, вводят 0,2—0,25 % ПАВ. Эту воду заливают в работающий смеситель, насыпают пылевидную составляющую и после кратковременного перемешивания вливают ЭТС, продолжая перемешивание еще 50—60 мин. Температуру приготовляемой суспензии поддерживают не выше 35 °С.

Все суспензии ВС плохо смачивают воскообразные модели вследствие высокого поверхностного натяжения воды. Для смачивания моделей в воду вводят ПАВ — смачиватель, который должен растворяться в воде, обеспечивать хорошее смачивание, не образовывать пену, не сгущать суспензии, т. е. не вызывать агрегацию частиц связующего и пылевидной составляющей, повышать живучесть суспензий, не снижать прочность оболочек. Перечисленным требованиям наиболее полно отвечают анионоактивные ПАВ, например метаупон, сульфанол, ДНС, авиноль. Их вводят по 0,05—0,22 % массы пылевидной составляющей суспензии [103].

Сравнительно низкая живучесть суспензий и стремление снизить расход ЭТС послужили причиной изыскания добавок, увеличивающих прочность оболочек (см. табл. 6.19).

Суспензию ВС-1-К готовят с использованием кремнезоли, например Syton Х-30 [27]. Последний разбавляют водой до содержания в растворе 2,5—5 % Si0

и вливают в смеситель. Затем при перемешивании вводят соляную кислоту до pH = 1Ц-2, которая не только нейтрализует стабилизатор золя (например, NaOH), но и перезаряжает его. В кислый золь насыпают пылевидную составляющую суспензии и после кратковременного перемешивания вливают ЭТС в таком количестве, чтобы в жидкой составляющей было 8—10 %SiO

из ЭТС. Перемешивают 40—60 мин. За это время протекают реакции гидролиза и поликонденсации. Но они проходят на поверхности смоченных золем зёрен пылевидной составляющей.

Этот способ получения суспензии основан на образовании из ЭТС частиц золей малых размеров на полидисперсных зернах твердой составляющей суспензии. Активизированные частицы кремнезоля имеют химическое сродство к ЭТС. Поверхность пылевидных частиц становится окруженной тонкой пленкой коллоидной двуокиси кремния. За 3—5 мин до окончания перемешивания вводят ПАВ, При введении 2,5 % SiO

с кремнезолем и 6—10 % Si0

с ЭТС прочность оболочек а

= 5-4-6 МПа. Отметим, что если применять как самостоятельное связующее кремнезоль, содержащий 2—5 % Si0

, оболочка практически не будет обладать прочностью.

Суспензии ВС-1-К наиболее пригодны для получения контактного (облицовочного) слоя оболочковых форм, а остальные слои следует изготовлять с Суспензиями этой же группы, но с добавками фосфатов.

Использование кремнезоля позволяет снизить расход ЭТС 40 примерно в 2 раза и не применять органические растворители.

Суспензии ВС-2-Ф [57] готовят с применением связующего ЗИЛ ЭФ (Э — ЭТС; Ф — фосфорная кислота, образующая фосфат с намолотым железом из пылевидной составляющей). В суспензии ВС-2-Ф однозамещенные фосфаты железа, например Fe(H

P0

)

, служат дополнительным связующим.

Отметим, что только при некотором избытке свободной кислоты Н

Р0

примерно на 10—15 % по массе или в подкисленной НС1 среде — в водном растворе — могут образоваться и существовать длительное время растворимые в воде однозамещенные фосфаты.

Необходимое количество фосфорной кислоты рассчитывают по стехиометрическому уравнению, например

При приготовлении связующего из ЭТС с фосфатами в бак быстроходного смесителя вливают подкисленную воду, ПАВ, фосфорную кислоту и всыпают 2/3 необходимого количества пылевидного кварца, а затем постепенно вливают ЭТС. Кроме того для получения необходимой вязкости суспензии вводят оставшийся пылевидный материал и перемешивают в течение 50—60 мин.

Из уравнения (6.23) видно, что вследствие взаимодействия фосфорной кислоты с железом выделяется водород, на поверхности пузырьков которого адсорбируется ПАВ, но за 60 мин перемешивания пузырьки его успевают выйти из объема суспензии.

Таким образом, связующее этой суспензии — комплекс из золя. Двуокиси кремния и однозамещенного фосфата железа в водно-спиртовой среде. Длительная живучесть этих суспензий (5—7 сут) объясняется тем, что связующие растворы содержат мало золя двуокиси кремния (см. табл. 6.19); фосфаты выполняют роль буферов, стабилизирующих pH суспензий в пределах 2—2,5. При прокаливании оболочек до 800—900 °С в их пленках наряду с гелем двуокиси кремция образуется метафосфат железа [Fe(PO

) ]

с длинной цепью. Кроме того, возможно образование метафосфата кремния с гелем двуокиси кремния, а также метафосфатов из примесей Са и др. Этим можно объяснить сравнительно высокие прочности (12—15 МПа) образцов при 900 °С.

Приготовление суспензий ВОЗ-ФК основано на сочетании двух предыдущих способов: перезарядке частиц кремнезоля в подкисленной воде, образовании золя Si0

из ЭТС и получении однозаМещенных фосфатов железа из примесей пылевидной составляющей. При этом содержание 2,5—6 % SiO

из кремнезоля, а 9—6 % Si0

из ЭТС; фосфатов железа — согласно расчету. Живучесть суспензий 7— 5 сут. Прочность образцов оболочек 5—6 МПа до выплавления. Образцы с ЭТС 32 показали прочность на 30—40 % ниже, чем с ЭТС 40. В работе [27] отмечено, что свойства комплексного связующего не являются аддитивным сложением связующих свойств SiO

этилсиликата и золя в растворе. Резкое увеличение прочности наблюдали при использовании суспензий, в которых с кремнезолем вводили 3—7 % SiOj, а общее содержание SiO

составляло до 15 %,.

Суспензии ВС-4-АЖФ и ВС-5-АХФ отличаются от суспензий ВС-2-Ф тем, в них вводят готовые фосфаты.

Смачивание блоков моделей суспензией. Различают смачивание для формирования первого (контактного) слоя оболочки и ее последующих слоев. В обоих случаях блок медленно погружают в суспензию, поворачивая его в различных направлениях.

При нанесении первого слоя суспензия удаляет с поверхности моделей адсорбированный воздух и смачивает поверхность блока. Смачивать суспензией модели можно только после полного завершения процессов их усадки. При нанесении последующих слоев оболочка впитывает жидкую составляющую суспензии, вследствие чего последняя постепенно густеет, повышается ее вязкость. Повышение вязкости связано также с испарением органических растворителей даже при добавке в суспензию антииспарителя. Вязкость суспензии поддерживают в определенных пределах постоянным добавлением в нее разбавленного раствора, степень разбавления которого устанавливаю^ опытным путем.

Последний слой оболочки наносят без последующей обсыпки зернистым материалом 17]. Такой прием несколько повышает общую прочность оболочки и предотвращает осыпание поверхностных зерен при выплавлении моделей. При извлечении смоченного блока из суспензии его поворачивают в различные направления с такой скоростью, чтобы успел стечь излишек суспензии и она равномерным слоем покрывала поверхность моделей. Далее на слой суспензии немедленно наносят зернистый обсыпочный материал.

Обсыпка блоков зернистым огнеупором. Известны два способа обсыпки и соответственно два типа пескосыпов.

1.

Создают «дождь» из зернистого материала в барабанных или элеваторных пескосыпах; падающие зерна обсыпки равномерно внедряются в толщу слоя суспензии (рис. 6.24, а).

2.

Создают псевдоожиженный слой зерен обсыпки, пропуская сжатый воздух снизу через пористую перегородку, и в слой находящихся во взвешенном состоянии зерен погружают блок на несколько секунд (рис. 6.24, б). При этом зерна прилипают к суспензии.

Первому способу следует отдать предпочтение вследствие образования равномерной оболочки большей толщины при меньшей энергоемкости процесса. При втором же способе верхний слой обсыпки в пескосыпе всегда обогащен более мелкими зернами.

Сушка оболочек. Сушка — обобщающее понятие. Во время сушки протекают процессы собственно сушки, диффузии, гидролитической поликонденсации, коагуляции, усадки, образования капилляров.

Собственно сушка — это перемещение влаги в сторону меньшей влажности и испарение ее с поверхности оболочки. С повышением температуры кипения растворителя продолжительность сушки увеличивается в такой последовательности: ацетон, этиловый спирт, изопропиловый спирт, спирто-водная смесь, водно-спиртовая смесь, вода. Это следует учитывать при выборе режима сушки.

Диффузия. Жидкость суспензии перемещается к свободной поверхности оболочки, т. е. в сторону, где меньше ее концентрация.

Рис. 6.24. Схемы пескосыпов:.

а ~ барабанного; 1 — зонт вытяжной; 2 — барабан; 3 — каркас; 4 — редуктор; 5 — электродвигатель; 6 — ролик; 7 — сетка; 8 — лопатка; б — псевдоожнжеииого слоя зернистого материала: 1 — цилиндр; 2 — трубка подачи воздуха; 3 — войлок; 4 — вентиляция; 5 — патрубок для выгрузки песка; в — трубка к манометру.

.

Следствие этого — выравнивание содержания связующего по толщине будущей оболочки формы. Диффузия особо наглядна при формировании двухслойных оболочек, когда только токопроводный слой содержит связующее.

Гидролитическая поликонденсация протекает под действием влаги воздуха (связующие типов орг-1 и орг-2). Но для необратимого превращения связующего типа орг-1 требуется много дней. Оболочки, даже высушенные до постоянной массы, вспучиваются и отслаиваются после смачивания их суспензией, так как зерна основы склеены полиэтоксисиланами, сохраняющими свойство растворяться.

В пленках высушенных оболочек скорость процесса гидролитической поликонденсации увеличивают в сотни раз, применяя, например, увлажненные пары аммиака—мощный катализатор этого процесса; необратимое твердение завершается за несколько минут.

Гель не растворяется, а следовательно, оболочка не разбухает и не отслаивается. При этом образовавшиеся частицы геля; как отмечено выше, имеют упорядоченное строение, чем и объясняют высокую прочность образцов оболочек со связующими типа орг-1. При поликонденсации вода вновь образует с аммиаком влажное соединение, которое удаляют при проветривании блоков после их аммиачной обработки. Проветривание обязательно. Если этого не сделать, аммиак будет вызывать коагуляцию суспензии при погружении блока для нанесения последующего слоя. Отметим, что остатки эток-сильных групп полиэтоксисилана не могут участвовать в процессе гидролитической поликонденсации вследствие затрудненного до-ступа к ним влажного аммиака. ~>ти группы уходят из оболочки только при ее прокаливании, что подтверждается более высокой газотворностыо оболочек со связующими типов орг-1 и орг*2 nd сравнению с низкой газотворностыо при применении водно-спирто* вого связующего.

В связующем типа орг-2 процесс твердения завершается за 3— 4 ч при температуре 20—24 °С, атмосферном давлении и относительной влажности воздуха 60—80 %. Повышенная влажность обязательна. Ее создают искусственно — предусматривают кондиционирование воздуха или устанавливают желоба для воды, которая повышает влажность воздуха.

Коагуляция. Связующие растворы водно-спиртовые и водно-спиртовые с добавками твердеют необратимо вследствие коагуляции в результате иснарения влаги, для чего необходимо пониженная влажность воздуха при сушке. Особенно уменьшается продолжительность затвердевания оболочек из суспензий ВС-2-Ф при снижении влажности воздуха и повышении его температуры (табл. 6.20). > ,.

Таблица 6.20.

Применение суспензий ВС-2-Ф (ЗИЛ ЭФ) [57]

Si0 2 из ЭТС 40, % по массе | Условия сушки слоя | Условия выплавления | а и , МПа, после выплавления | |||||||

Завод | было | стало | Время, ч | Влаж. ность,. % | Скорость воздушного потока, м/с | Среда | t, °с | было | стало | |

А | 9 | 9 | 3,5—. 5 | 25—27 | 30—60 | 0,1 — 1,2 | Вода | 100 | 6—7 | 7—8 |

Б | 16—20 | 9—10 | 1,5 | 26—28 | 20—30 | — | Модельный. состав | 120— 130 | — | 6-8 |

В | 18 | 10—12 | 3,5 | 24—29 | 40—60 | 0,2-. 0,6 | Модельный состав МВС ЗА | 120— 135 | 6-7 | 6—7 |

Г | 14 | 14 | 2,3 | 27—30 | 40—60 | 0,5 | Вода | 100 | 5—6 | 5—6 |

Примечания. 1. На всех заводах для суспензий применяют пылевидный ква|>ц.

2.

Образцы для испытаний изготовляют одновременно с оболочками. На заводах А и Г образцы испытывают до выплавления в воде; на других — после выплавления в модельном составе.

3.

До применения суспензий ВС*2*Ф в качестве растворителя использовали ацетон.

У с а д к а. В результате испарения влаги (воды, спирта) количество жидкости в слое оболочки уменьшается, а следовательно, уменьшается толщина пленок и происходит сближение зерен. Но в затвердевших пленках сближение зерен невозможно, поэтому в пленках возникают напряжения и в оболочке могут образоваться трещины.

Рис. 6.25. Схемы сушки оболочек:.

а — в камерном сушиле при атмосферном давлении: 1 — шкаф; 2 —- вентилятор; 3 — электродвигатель; 4 — баллон; 5 — пневмоэлектроклапан; 6 — редукционный клапан; 7 — ареометр; 8 — этажерка; б — в вакуумно-аммиачной установке: 1 — тележка на резиновом ходу; 2 — блоки; з — вакуум-камера; 4 — резиновое уплотнительное кольцо; б — вакуумный насос механический; 6 — бутыль с насыщенной аммиачной водой; 7 — баллон с редуктором.

Образование капилляров. Они формируются к окончанию испарения влаги.

Рассмотренные процессы взаимосвязаны. Например, с увеличением скорости испарения растворителя увеличивается усадка пленок связующего в жидком их состоянии и уменьшается усадка затвердевших пленок. Чем скорее происходит испарение, тем качественнее получается оболочка. Можно было бы повысить температуру сушки, но это приводит к трещинам в оболочке вследствие термического расширения моделей. Поэтому сушку ведут при установившейся в цехе температуре.

Понижение температуры сушки замедляет испарение растворителя, снижает прочность оболочки и вызывает брак по трещинам. Кроме того, это вызывает усадку моделей, что приводит к короблению оболочки, отслаиванию ее от моделей и тоже к браку.

Сушка при атмосферном давлении. Блоки помещают в шкаф или подвешивают на цепь конвейерного сушила и непрерывно удаляют пары растворителя с помощьювентиляции. При небольших масштабах производства применяют вытяжные шкафы или камеры с выкатывающимися тележками (рис. 6.25). Этажерку 8 с блоками закатывают в камеру и пускают вентилятор. Если применяют аммиак, то через 1 ч после воздушной сушки выключают вентилятор, закрывают задвижки и нз баллона в течение 5 мин наполняют камеру влажным газообразным аммиаком, который пропускают через воду. После 10—20-минутной выдержки проветривают камеру в течение 10—30 мин.

В. А. Озеров и Б. Б. Шприц предложили способ пароаммиачной сушки оболочек со связующими типа орг-1 при уменьшенном до 7,5—10 % Si0

в растворе. Одновременно сушильную камеру.

наполняют паром с добавкой 0,5—0,8 % (от объема) газообразного аммиака. Оболочки затвердевают за 15—20 мин.

В массовом производстве нашли применение горизонтальные и вертикальные сушила с кондиционированием воздуха по влажности и температуре. Вертикальные сушила позволяют лучше организовать воздушный поток в камерах и занимают меньше площади.

Наиболее полно процесс испарения растворителя из оболочек форм изложен в работе [72], на основании которой рекомендованы скорости воздуха до 5 м/с в камерах сушки. При большей скорости наблюдается сдувание песчинок обсыпочного материала, хотя и уменьшается продолжительность сушки.

Сушка в вакууме. Способ основан на известном явлении — снижении температуры испарения жидкостей с понижением давления (рис. 6.25, б).

После опускания цилиндрической камеры на резиновую прокладку в ней при закрытых вентилях Б и В создают, постепенно регулируя вентилем А, остаточное давление 2600—4000 Па. Далее закрывают вентиль А и открывают вентиль Б, в камеру через бутыль с водой вводят пары аммиака. Когда давление в камере устанавливается постоянным, закрывают вентиль Б, прекращают подачу аммиака. После выдержки 2—3 мин включают насос и откачивают аммиак до остаточного давления 2000—1300 Па. Затем выключают насос очень плавно во избежание образования трещин в оболочке, открывают вентиль В, через который заполняют камеру воздухом до атмосферного давления, после чего поднимают камеру и выкатывают тележку с блоками. Возможны другие конструктивные решения вакуумно-аммиачной сушки оболочек.

В табл. 6.21 приведены сравнительные данные о способах и режимах сушки.

Контроль просушенности оболочек. Свидетель-оболочку на типичной модели сушат вместе со всей партией. Для проверки просушенности ejo опускают в связующий раствор и, если нет набухания и отслаивания оболочки, на него наносят очерёдной слой.

Готовность оболочек к формированию на нем очередного слоя оценивают с водно-спиртовыми н водными суспензиями по содержанию в процентах остаточной влаги методом взвешивания. Предварительно экспериментально устанавливают допустимую наибольшую влажность, иапример 1,3—1,5 %.

Прочие способы отверждения. Эти способы основаны на огели-вании связующих из ЭТС путем повышения их pH. Все эти способы снижают потенциальную прочность оболочек. Известные способы отверждения можно разделить на две разновидности:.

после провяливания слоя оболочки и образования капилляров в ней на слой воздействуют катализатором гидролитической поли-конДенсации (например, газообразным аммиаком) или смачивают формируемый слой оболочки в растворах щелочей (например, в растворе аммиака); под действием указанных отвердителей золь быстро И необратимо превращается 8 гель;.

Режимы сушки одного слоя (кроме первого) многослойных оболочек иа блоках моделей

Продолжительность, | мин | ||||||

Тип связующего раствора | Давление, МПа | В л аж-иость воздух а, % | Скорость. воздуха,. м/с | удаления вл аги | обра. ботки. аммиа. ком | прове. трива. ния | общего. цикла |

Орг-1 | 0,1. 0,004—. 0,005 | 60—96 | 2—3. Отсасы. вание | 60. 20 | 30. 10 | 20. 20 | 100—100. 45—60 |

Орг-2 | 0,1 | До 80 | 3—5 | 120—150 | Нет | 20 | 120—150 |

Орг-3 | 0,1 | 50-60 | 3—5 | 120—150 | » | 20 | 120—150 |

Все типы ВС (см. табл. 6.18) | 0,1 | 40—50 | 3—5 | 120-150 | » | 20 | 120—150 |

Примечания. 1. Температура сушкн оболочек на блоках воскообразных моделей принята 20—24 °С. Прн использовании пенополистироловых моделей температура сушкн может быть ~70 °С, что позволяет сократить продолжительность сушкн.

2. Продолжительность сушки первого (облицовочного) ,слоя составляет 60—70 % указанной в таблице.

последовательно на блоки моделей наносят суспензию со связующим из ЭТС, обладающим кислыми свойствами, и после ее обсыпки блок погружают в суспензию с основными свойствами, слой которой также обсыпают зернистым материалом. В оболочке образуется гель двуокиси кремния вследствие взаимной диффузии связующих, причем связующее второго слоя повышает pH этилсили-катного раствора. Операции повторяют до образования оболочки заданной толщины.