Жидкость (связующий раствор) смачивает поверхность тем лучше, чем больше силы сцепления, действующие между молекулами твердой поверхности и жидкости. Количественно это выражается углом смачивания 0 (рис. 6.11). При 0 > 90° суспензия не смачивает модель, с уменьшением угла 0 смачивание улучшается.

При недостаточном смачивании суспензией модели воздух остается на ее поверхности в виде пузырьков и образует шаровидные углубления в оболочке, особенно в острых внутренних углах, что на отливках проявляется в виде шаровидных бугорков. Применение очень вязкой суспензии для первого слоя (например 80—100 с) также способствует образованию этого дефекта. Прочное прилипание суспензии и воспроизведение рельефа поверхности модели оболочкой достигается в том случае, если угол смачивания 0

< 45°, а условная-вязкость суспензии в пределах 25—60 с по вискозиметру ВЗ-4.

Избирательное смачивание состоит в том, что суспензия может смачивать поверхность модели и поверхность обсыпки, но силы сцепления суспензии с, обсыпкой несколько больше, чем силы сце-рлеййй с моделью. Это проявляйся в том, что при обсыпке блока зернистым материалом суспензия, смачивающая его, лучше, чем модель, отрывается от поверхности последней в отдельных точках, образуя сетку углублений или отдельные кратеры на поверхности оболочки. На практике причину образования подобной шероховатой

Рис. 6.12. Оценка свойств суспензий образовывать трещины при сушке на модели воронки стояка (по шестибалльной системе ЗИЛа).

.

поверхности на отливках называют пробиванием слоя суспензии обсыпочным материалом.

Для достижения смачивания моделей суспензией в нее вводят ПАВ, понижающие поверхностное натяжение воды и не реагирующие с составляющими суспензий.

Зерновой состав пылевидного материала суспензии должен пред* ставлять собой смесь зерен различной дисперсности, включая зерна размером .

Для предупреждения расслоения суспензии, т. е. поддержания постоянства зернового состава по высоте, ее непрерывно перемеши* вают. Чтобы уменьшить скорость оседания твердых частиц, следует увеличить вязкость жидкой составляющей, например введением добавок (см. табл. 6.13).

Склонность оболочки к образованию трещин при сушке оценивают по технологическим пробам (рис. 6.12) в зависимости от состава свя" зующих, пылевидных составляющих, скорости сушки. Слой суспензии не обсыпают, так как при этом снижается влажность, а следовательно уменьшается склонность ее к образованию трещин [34, 411.

Прочность. В затвердевшей оболочке вследствие расширения или усадки моделей, а также при выплавлении или выжигании последних, возникают напряжения растяжения, сжатия, изгиба, среза. Если эти напряжения достигнут предела прочности оболочки, то в ней появятся трещины —наиболее частый дефект.

Расплав во время заливки и после, до образования прочного затвердевшего слоя, оказывает давление на оболочку изнутри и может разрушить ее. Следовательно,(оболочка должна обладать достаточными прочностью и жесткостью, чтобы противостоять давлению-

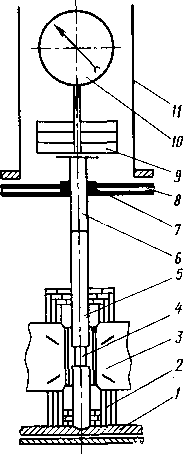

Рис. 6.13. Принципиальная схема определения и, МПа:.

а — нагружение образца; б — испытание при высоких температурах; 1 — силитовые нагреватели; 2 — опоры; 3 — образец; 4 — шток; 5 — печь; 6 — динамометр.

.

расплава к размывающему действию при его течении.) Особенно важна прочность и жесткость оболочки в горячем состоянии^ После затвердевания отливки оболочка должна быть податлива, чтобы не препятствовать усадке металла во избежание образования внутренних напряжений в отливках, приводящих нередко к короблению и, трещинам в них. Д.

Требования к прочности оболочки в горячем состоянии и податливости ее противоречивы. Предотвратить трещины можно снижением прочности оболочки до возможного предела или повышением температуры формы с тем, чтобы замедлить остывание затвердевшей отливки. Медленное охлаждение (2—10 ч) в горячих формах уменьшает также коробление отливок.

Оболочка должна легко разрушаться после охлаждения с тем, чтобы, не затруднять очистку отливок. Этому условию наиболее полно отвечают порошки НКС при литье сплавов на железной и никельной основах, а также добавки поваренной соли и мраморной крошки при литье алюминиевых сплавов [39, 52] в обсыпку при получении отливок из сплавов на основе алюминия.

» Прочность оболочковых форм оценивают испытанием образцов при статическом изгибе (рис. 6.13); наиболее часто применяют оболочки с сг

= 3-т" 10 МПа.

Прочность рассчитывают по формуле

где Р — нагрузка, Н; I —расстояние между опорами, мм; b — ширина образца, мм; h — высота образца, мм.

Методика (см. рис. 6.13) позволяет испытывать образцы при 20 °С и при температурах до 1450 °С. Нагрузку передают через электро-корундовый стержень, заточенный под углом 30°. Для опор исполь-

Рис. 6.14. Схемы разрушения оболочки:.

а — когезионное, по перемычкам АБ; б — адгезионно-когезионное, пленка отрывается от зерна по поверхности ГДЕ и разрушается по ее толщине ЖЕ и ГВ: 1 — пылевидные зерна суспензии со средним диаметром d; 2 — пленка связующего; Р — усилие.

зуют также электрокорундовую подставку с теми же углами. Длина опор 100 мм, так что в печи могут находиться сразу несколько образцов. Определяют величину более трех образцов. Разброс значений ст

должен быть не более 10 %.

Разрушение оболочки может произойти вследствие разрыва пленок связующего по Л Б в местах соприкосновения зерен, т. е. преодоления сил когезии связующего — когезионное разрушение (рис. 6.14, «), либо в результате отрыва пленки связующего От поверхности зерна по кривой ГДЕ, т. е. преодоления сил адгезии и одновременном разрыве этой пленки, преодоления сил когезии — адгезионно-когезионное разрушение. Разрыв зерен основы маловероятен (рис. 6.14,6).

В оболочках, как правило, наблюдается первый тип разрушения. Поэтому прочность оболочки увеличивается с повышением прочности связующего и увеличением числа контактов. Так, самую высокую прочность сообщают связующие из ЭТС типа орг-1. Число контактов в единице площади разрушения или объема оболонки увеличивается с уменьшением размеров твердых частиц суспензии, увеличением их удельной поверхности или снижением пористости.

Это вытекает из формул П. А. Ребиндера [73 ] для макропористой структуры оболочки

где а

а

, а

— постоянные; г

— средняя сила сцепления в контакте; п — число контактов в единице объема; Sj — удельная поверхность частиц с характерным размером б; I —П =.

Зерна одной фракции или близкие по размерам не могут обеспечить плотную их упаковку. Для плотной упаковки соотношение между количеством крупной и мелкой фракций должно быть таким, чтобы пустоты между крупными зернами были заполнены. более мелкими. Оптимальное соотношение между крупной и мелкой фракциями 7 : 3, при соотношении размеров зерен около 1 : 10. При полидисперсном пылевидном материале суспензии (со средними.

размерами зерен .

При рассредоточенном зерновом составе пылевидной составляющей суспензии вследствие более плотной упаковки зерен увеличивается число перемычек между зернами и повышается прочность оболочки, но с повышением дисперсности газопроницаемость уменьшается. Повышение прочности таким путем ограничено необходимостью иметь достаточную газопроницаемость.

Длительная жаропрочность. При получении отливок с направленной структурой оболочки работает длительное время под действием растяжения при температуре выше температуры ликвидуса расплава. Для таких условий работы первостепенное значение имеет длительная жаропрочность оболочки, которую необходимо знать для того, чтобы правильно рассчитать, например, толщину оболочки. При температуре выше 1200 °С прочность окисных оболочек снижается (табл. 6.14) вследствие ослабления структурных связей. Оценивают эту прочность измерением ползучести (рис. 6.15). Ползучесть —это скорость изменения размеров образца под действием постоянной нагрузки при постоянной температуре в течение длительного времени. По нашему мнению, ползучесть оболочек целесообразно оце-.

.

Таблица 6.14.

Свойства образцов оболочковых форм

Образцы | ||||

Показатель | иепрокалениые | предварительно прокаленные при 1600 °С | ||

SiO„ | А1 2 Оз | Si0 2 | А1 2 О а | |

Кажущаяся плотность, кг/м 8 | 1930 | 2340 | 1590 | 2520 |

Кажущаяся пористость, % | 24,0 | 25,0 | 32 | 36 |

а и , МПа, прн температуре, °С: | 13,5 | |||

20 | 9,3 | 3,9 | 1,2 | |

5001 | 8,0 | 5,2 | 7,0 | 13,0 |

900 | 7,6 | 6,8 | 5,5 | 10,0 |

1250 | 7,5 | — | 3,2 | 4,8 |

1350 | 7,3 | — | — | — |

1450. Термостойкость (остаточная прочность при | 1,2 | — | - | — |

изгибе), %, прн охлаждении: с 850 °С (вода) | ||||

12 | — | 22 | 39 | |

с 1300 °С (воздух) | 52 | 82 | Испытания ие проводили | |

Теплопроводность в интервале темпера | CD. О. 1. О | CD. О. 1. 00. o | 0. V). 1. О. о> | 0,8—0,6 |

тур 20—1200 °С, Вт/(м • °С) | ||||

Примечание. Работа проведена в лаборатории кафедры химической технологии керамики и огнеупоров МХТИ им. Д. И. Менделеева.

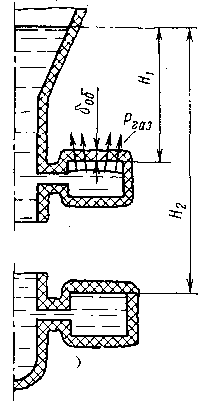

Рис. 6.16. Схемы температурных полей в оболочках:.

I — прокаливание: 11 — заливка стали с содержанием 0,4 % С: 1 — оболочка; 2 и 2 — нагрев соответственно от печи и от металла; 3 и 4 — распределение температуры соответственно в начале и в конце прокаливания; 5 — распределение температуры перед заливкой; 6 — то же, после затвердевания отливки

Рис. 6.15. Схема определения температуры деформации под нагрузкой:.

I — дно печи; 2 — экраны; 3 — нагреватели; 4 — образец; 5 — верхний шток (графит); 6 — пуаисои (металл); 7 — направляющая втулка; 8 — крышка печи; 9 — грузы; 10 — индикаторная головка;.

II — каркас

нивать по величине стрелы прогиба при испытании на изгиб. Наибольшей длительной жаропрочностью обладают соединения, не образующие стекловидной фазы.

Термическая стойкость оболочки. Факторы, влияющие на термическую стойкость оболочки, можно оценить по формуле

где а—коэффициент линейного расширения; Е—модуль упругости; ,и — коэффициент Пуассона; t

— /

— перепад температуры в оболочке (рис. 6.16).

Рассмотрим значение термостойкости оболочки, когда основой ее служит кристаллический кварц. При прокаливании ободочки ее наружные слои нагреваются до более высоких температур (см. рис. 6.16) и расширяются, чему препятствуют внутренние более холодные слои. В последних возникают растягивающие напряжения, которые при быстром нагреве оболочки могут превысить ее предел прочности и вызвать образование в ней трещин. Через некоторое время после окончания заливки контактная поверхность оболочки нагревается до температуры, близкой к средней температуре затвердевания расплава. Температура же наружных слоев некоторое время

Рис. 6.17. Схема удаления газов из оболочки при заливке расплавом:.

Wi, Н

— высоты напора расплава; б

^ — толщина оболочки.

.

остается первоначальной. Вследствие этого в контактном слое возникают сжимающие напряжения, а в наружных — растягивающие.

В результате расширения контактного слоя возможны три явления, приводящие к дефектам отливок: вспучивание тонкого облицовочного слоя, под который проникает металл, и образование дефекта, называемого ужими-ной; выкрашивание поверхностных зерен по линиям наибольших напряжений, зерна образуют засоры в отливках, на их поверхности наблюдаются дефекты в виде протяженных углублений — бороздок; образование трещин в наружном слое оболочки, которые могут стать сквозными, в них проникает металл, образуя наросты — гребешки на отливках; при литье в незаформо-ванные оболочки возможен уход металла из формы.

При получении отливок из сплавов, затвердевающих выше температуры 1570 °С, недопустимо применение оболочковых форм из кристаллического кварца, так как они не обладают термостойкостью, что является основной причиной брака.

Газопроницаемость. Перед заливкой полость оболочковой формы заполнена воздухом (если ее заливают не в вакууме). В оболочке содержится некоторое количество газотворных составляющих, например продуктов деструкции остатков модельного состава и это-ксильных групп связующего из ЭТС. Во время заливки оболочки расплавом воздух и газы нагреваются, расширяются и в полости создается повышенное давление р

—воздушная подушка (рис. 6,17). Если p

> Ну (Н—высота столба металла, у—удельный вес расплава), движение расплава прекратится, и он может затвердеть раньше, чем заполнит форму. Получаемая отливка будет с браком по недоливу.

^Независимо от причин образования газов они должны быть удалены из полости через стенки оболочки в период заливки. Так как выпоры в оболочках обычно не применяют (хотя при крупных отливках.они необходимы), газы выходят из формы путем ламинарной фильтрации через оболочку."y /.

Стандартные испытания газопроницаемости при 15—20

С характеризуют воздухопроницаемость смеси или оболочки при постоянной вязкости воздуха. Оболочковые же формы заливают в горячем состоянии, при 600—1100°С и выше.

Минимально необходимую газопроницаемость оболочки при заливке рассчитывают по формуле [105, 106]

где 8

—толщина оболочки; —коэффициент аккумуляции теплоты оболочки; t

— температура расплава в момент заполнения оболочковой формы; f

—температура оболочки в момент заливки; R — приведенная толщина тонкой части отливки, R = d>2 (d—толщина плоской отливки); Ар—давление расплава, Ар = = Ну (Н —высота столба расплава; у—удельный вес расплава);.

—плотность расплава; (

—теплоемкость расплава; t

—температура окончания заполнения полости формы: t

— t

+ (15-н20)

С.

Известно, что вязкость всех газов увеличивается с повышением температуры. Возможны также изменения проницаемости оболочки, например, увеличение ее вследствие образования трещин или уменьшение при спекании.

Газопроницаемость оболочки

где /

<

b>го

— газопроницаемость при температуре 20 °С; /VI — коэффициент, характеризующий изменение вязкости газа, находящегося в полости оболочки, вследствие нагрева его при заливке формы (табл. 6.15).

.

Таблица 6.15.

Коэффициент М

Температура воздуха в форме, °С | Динамическая вязкость воздуха, мкПа. с | М = м. 20 /м. г | Температура воздуха в форме, °С | Динамическая вязкость воздуха, мкПа* с | м = n 20 /v t |

20 | 18,1 | 1,0 | 800 | 43,65 | 0,41 |

400 | 32,76 | 0,55 | 1000 | 48,5 | 0,37 |

600 | 38,42 | 0,47 |

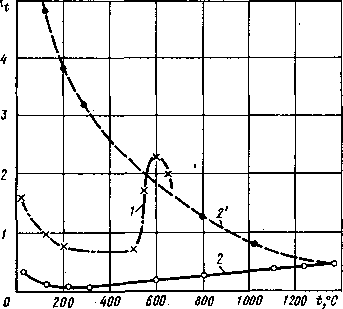

На рис. 6.18 приведены экспериментальные данные газопроницаемости оболочек. Скачок газопроницаемости оболочки из кристаллического кварца при температуре ~570 °С объясняется образованием в образце трещин при превращении кварца |3

а

; газопроницаемость же корундовой оболочки, прокаленной предварительно при 1300 °С, уменьшается плавно в соответствии с повышением вязкости азота.

Из рассмотренного следует, что показатели газопроницаемости оболочки при температуре 20 °С и при температуре заливки не могут быть равнозначны. Однако первый показатель может косвенно и приближенно характеризовать свойство проницаемости ее при рабочих температурах. При заливке форм в вакууме газопроницаемость оболочек может и должна быть ниже. Один из методов определения газопроницаемости ускоренным способом приведен на рис. 6.19 [34]. Увеличивают газопроницаемость оболочек введением в суспензию выгорающих при прокаливании добавок.

Теплофизические свойства оболочек. К этим свойствам относят теплоемкость, теплопроводность, тепловое расширение, теплоакку-

Рис. 6.18. Зависимость газопроницаемости оболочки от температуры:.

1 — из кристаллического кварца, прокаленная; 2 и 2 — из электрокоруида, прокаленная, соответственно нагрев и охлаждение.

.

мулирующую способность. Последнее служит собирательным теплофизическим свойством оболочки, называемым также тепловой активностью формы.

Теплоемкост ь—свойство основы вещества, из которого изготовлена оболочка. При нагреве окислов и их сбедине-ний до 700—800 °С теплоемкость увеличивается примерно в 2 раза. При дальнейшем нагреве оболочки теплоемкость изменяется незначительно.

Теплопроводность характеризует скорость переноса теплоты в оболочке.

Для ^пиллярно-пористых тел — оболочек различают истинную и эффективную теплопроводность. Эффективная включает собственно теплопроводность (кондуктивную), перенос теплоты газами в капиллярах оболочки и передачу теплоты излучением внутри оболочки от зерна к зерну, через поры или капилляры. В горячей оболочковой форме последний способ теплопередачи имеет доминирующее значение.

В табл. 6.16 приведены экспериментальные данные, из которых видно, что образцы кристаллического кварца и корунда имели близкие значения теплопроводности, которые увеличиваются с повышением температуры оболочек.

Рис. 6.19. Схема определения газопроницаемости при нагреве образцов (метод ЗИЛа):.

/, / — образцы оболочки и кварцевой трубки; 2 — муфельная печь; 3 — шлаиг резиновый с краном; 4 — коллектор; 5 — гильза; 6 — бак с колоколом; 7 — манометр; 8 — термопара.

Теплопроводность кварцевых и электрокорундовых оболочек.

Теплопроводность оболочек, Вт/(м.°С)

2. °С) | |||||

Кварц кристаллический | 20. 595. 815 | 1116,48. 1256.0. 1884.0 | ■ Плавленый кварц (ИКС) | 680 | 1151,3 |

Циркон | 20. 760 | 837,3. 1465,4 | |||

Плавленый кварц (ИКС) | 20 | 628,0 |

В период затвердевания и после него продукты взаимодействия могут образовывать легкоплавкие эвтектики, которые будут заполнять капилляры оболочки; пропитывая ее. Между отливкой и оболочкой образуется (по терминологии Б. Б. Гуляева) контактная зона, называемая также пригаром. Одновременно с окислением поверхности отливки и превращениями материала оболочки, как следствие этих процессов, на поверхности отливок и в их поверхностном cj|oe образуются дефекты: окалина, которая повышает шероховатость поверхности отливок и снижает их размерную точность; обезуглероженный слой на глубине до 1 мм при литье углеродистых сталей; повышенное содержание фосфора в поверхностном слое отливок при добавках фосфатов в связующие растворы суспензий для первого слоя; мйкротрещины на поверхности отливок из стали типа ХГСЛ (по нашему мнению, они являются следствием обезуглероживания поверхности); питтинг — точечные углубления до 0,5— 0,6 мм, называемые также темными пятнами, на отливках из высоколегированных сталей.

Оболочка должна обладать химической стойкостью! исключающей образование отмеченных дефектов отливок.