.

Образование вторичных плен зависит от скорости подъема расплава в форме. При температуре заливки 1600 °С и скорости подъема расплава не выше. 8 мм/с образуется сплошная плена по всему зеркалу металла. При увеличении скорости до 20 мм/с и выше плена не образуется. Авторы [93] приняли, что пленообразующий металлический расплав течет в оболочке из окислов, последние непрерывно стягиваются с зеркала расплава и прижимаются к поверхности формы. Кислород получает доступ к очищенной свободной поверх^

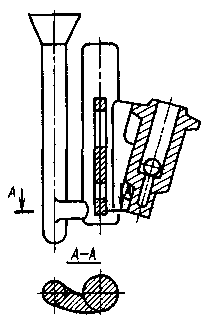

Рис. 3.14. Металлоприемиое устройство с щелевым фильтром. Стрелками показано направление течения металла.

.

ности расплава, и плена образуется вновь. При скорости потока выше 20 мм/с скорость роста плены уравновешивается скоростью разрушения ее потоком. Исходя из этих соображений и приия

в качестве критической плену толщиной 10 мкм, авторы нашли, что для исключения брака по плене скорость поднимающегося потока в форме должна находиться в пределах 15—60 мм/с. При литье арматуры из пленообразующего сплава авторы рекомендуют применять ЛПС типа IV — сифонный коллектор (см. рис. 3.15). ЛПС рассчитывают на соблюдение принципа направленного затвердевания по методу приведенных толщин:

Рис. 3.15. Литниково-питающая система для деталей арматуры из плеиообразующей стали

где R

ф, Яппт.щел! #

— приведенные толщины соответственно сифонного коллектора, щелевого питателя и теплового узла отливки.

Между металлоприемным стояком и сифонным коллектором установлен дроссель, благодаря которому коллектор выполняет роль центробежного шлакоуловителя. Суженное сечение, расположенное в дросселе, определяют из условий обеспечения указанной выше скорости подъема зеркала расплава в форме. Детали арматуры из стали 12Х18Н9ТЛ, отлитые с применением предложенных ЛПС, не имели дефектов по усадочным раковинам, шлаку и пленам и выдерживали испытание гидравлическим давлением на 0,1—0,14 ГПа.