Конкретная литая деталь представляет собой оригинальную конструкцию, что приводит к необходимости создания самостоятельной ЛПС для каждой отливки. Вместе с тем литые детали имеют много общего в размерах стенок, узлов, их сочленений, благодаря чему открываются возможности для типизации конструкций ЛПС и выработки общих методов их расчета.

Разработку ЛПС на конкретные машиностроительные и приборостроительные отливки целесообразно выполнять в четыре этапа: выбор типа системы, расчет элементов питания, расчет литниковых каналов, анализ систем.

3.1. ВЫБОР ТИПА ЛИТНИКОВО-ПИТАЮЩЕЙ ^СИСТЕМЫ.

При выборе конструкции ЛПС необходимо стремиться к соблюдению следующих принципиальных положений, направленных на получение годных отливок и .на экономичность их производства:.

1) обеспечивать принцип направленного затвердевания, т. е. последовательного затвердевания от наиболее тонких частей отливки через ее массивные узлы к прибыли, которая должна затвердевать последней;.

2) наиболее протяженные стенки и тонкие кромки ориентировать в форме вертикально, т. е. наиболее благоприятно для их спокойного и надежного заполнения;.

3) создавать условия для экономичного и механизированного производства отливок, в том числе: унификацию типоразмеров ЛПС и их элементов с учетом эффективного использования оснастки, имеющегося технологического оборудования, печей; возможность применения модельных блоков и форм с металлическими каркасами;.

удобство выполнения и минимальный объем механической обработки при отрезке отливок и последующем изготовлении из них деталей.

В конкретном производстве конструкции ЛПС необходимо выбирать на возможно более ранней стадии разработки технологии, лучше всего — при эскизном и рабочем проектировании изделия, когда требования к надежной работе ЛПС могут быть учтены в чертеже детали наиболее полно.

ЛПС при литье по выплавляемым моделям строят из известных традиционных элементов: литниковых воронок, стояков, зумпфов и литниковых ходов, прибылей и коллекторов. Благодаря характерной для литья по выплавляемым моделям неразъемной форме указанные конструктивные элементы удается расположить наиболее эффективно, максимально используя объем формы. ЛПС, применяемые в современном производстве отливок литьем по выплавляемым моделям, целесообразно разделить на восемь типов (табл. 3.1). Учитывая приоритет процесса питания над процессом заполнения, за основу деления ЛПС взят вид того элемента, от которого непосредственно осуществляется питание отливки. Типы ЛПС расположены в таблице по принципу перехода от центрального стояка как предельно коллективной прибыли до системы местных прибылей как предельно расчлененной прибыли.

.

Таблица 3.1.

Типы ЛПС

Тип | Питающий элемент | Характеристика. прибыли |

I. п. ш. IV. V. VI. VII. VIII | Центральный стояк Горизонтальный коллектор Вертикальный коллектор Вертикальный коллектор, заполняемый снизу. Боковая прибыль 1 Верхняя прибыль J Местная прибыль и коллектор Система местных прибылей / | Коллективная. Индивидуальная. Расчлененная |

В табл. 3 2 дана ориентировочная применяемость типов ЛПС при литье по выплавляемым моделям в привязке их к характерным отливкам машиностроения. В каждом конкретном случае рекомендуется сначала по табл. 3.2 подобрать типы ЛПС, соответствующие рассматриваемой номенклатуре отливок, а затем уточнить их, используя приведенные ниже характеристики, в которых отражена вариантность внутри конструктивных типов. Следует намечать несколько типоразмеров ЛПС, что облегчит выбор оптимальной технологии при последующем анализе вариантов.

Далее рассмотрены типы ЛПС для общепринятого варианта литья по выплавляемым моделям в монолитные формы с заливкой и затвердеванием металла в поле гравитационных сил. При выборе типа ЛПС необходимо учитывать также сочетание литья по выплавляемым

Типовая отливка | Типы ЛПС при ориентировочной массе единичной отливки, кг (по стали) | ||

< 1 | 1 — 10 | >10 | |

Гайка. Барашек | I, II | II, VI | VI |

Рычаг. Ручка | I, II, III | И, VII | V, VII |

Лопатка | II, IV, VII | VI, VII | VI |

Магнит | I, IV | ||

Крышка. Сопловой аппарат | II, III | VI, VIII | VIII |

Крыльчатка | II | IV, VI | V, VI, VII |

Ротор | VI | VI, VIII | VI?, VIII |

Цилиндр. Патрубок | I, II | V, VI | V, VI, VIII |

Корпус | I, II, III | II, VII, VIII | VIII |

моделям с другими современными методами литья, носящими частный характер, например, обеспечивать плотность соединений при литье в сборные формы, под низким давлением (см. рис. 3.4) и центробежном (см. рис. 3.16).

Тип I. Центральный стояк. ЛПС этого типа представляет собой стояк компактного сечения, непосредственно к которому с разных сторон присоединяются небольшие отливки с одним-двумя индивидуальными питателями (рис. 3.1). Центральный стояк является одновременно и литниковым ходом, и коллективной прибылью, а питатели соответственно выполняют и роль шеек прибылей. Центральное расположение стояка обусловливает естественное замедление его охлаждения и способствует направленному Затвердеванию периферийно расположенных отливок. Зумпф в нижней части стояка смягчает отрицательное действие механического и теплового ударов, имеющих место в начальный момент заливки.

Центральный стояк служит основой для создания комплексномеханизированного технологического процесса производства небольших отливок. Применение унифицированного металлического.

каркаса в качестве несущей конструкции обеспечивает удобство звеньевой сборки модельного блока и его высокую прочность при изготовлении оболочковой формы. Уже в отлитом блоке центральный стояк надежно

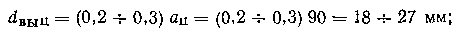

Рис. 3.1. Литииково-питающая система типа I (центральный стояк). Отливаемые детали:.

а — компактная с одним тепловым узлом; б — протяженная с двумя тепловыми узлами; в — проушииа амморти-затора автомобиля

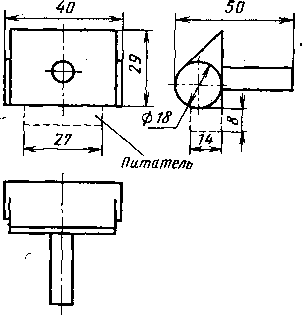

Рис. 3.2. Литниково-питающая система типа II (горизонтальный коллектор):.

а — лучевой одноярусный; б — лучевой двухъярусный; в — кольцевой трехъярусиый.

.

закрепляют в приспособлениях станков при очистке и отрезке отливок. Один из интервалов между отливками должен иметь ширину, достаточную для ввода режущего инструмента.

ЛПС типа I находят широкое применение в производстве отливок массой до 1 кг. В ГОСТ 19551—74—ГОСТ 19554—74 для отливок из углеродистой стали и медных сплавов указаны основные размеры центрального стояка круглого, шестиугольного, квадратного и треугольного сечений высотой до 400 мм. Диаметр стояков круглого сечения изменяется в пределах 25—56 мм, шестиугольного и квадратного 28—50 мм, треугольного 32—50 мм.

Тип II. Горизонтальный коллектор. ЛПС этого типа представляет собой центральный стояк, на котором в один-два яруса и более расположены горизонтальные коллекторы, обычно в виде радиальных лучей, дисков и колец (рис. 3.2). Одноярусная ЛПС типа II имеет короткий стояк; ее применяют для протяженных отливок с одним тепловым узлом или для небольших, но компактных отливок. Двухъярусная ЛПС удобна для отливок, требующих подвода металла через два питателя. Многоярусная система типа II в ряде случаев позволяет разместить в форме большее число небольших отливок, чем система типа I, и при более высоком выходе годного. К преимуществам ЛПС типа II относится также удобство отрезки отливок дисковым инструментом. Для комплексной механизации преимущество имеют те варианты ЛПС типа II, которые сконструированы на базе унифицированного центрального стояка, как бы приводящего ЛПС типа II к ЛПС типа I. В ГОСТ 19555—74 -4-ГОСТ 19560—74; ГОСТ 19562—74 предусмотрены ЛПС типа II с горизонтальными коллекторами нескольких разновидностей: дисковыми, кольцевыми, радиальными прямоугольного сечения из двух, трех, четырех и пяти лучей, в виде двух параллельных брусьев прямоугольного сечения.

Рис. 3.3. Литниково-питающая система типа III (вертикальный коллектор): а — параллельные стояки; б — вертикально-замкнутый кольцевой коллектор; в —стояк с цилиндрическим коллектором для сложного патрубка; г — полый стояк.

.

Тип III. Вертикальный коллектор. Обычно этот коллектор имеет вид системы заливаемых сверху параллельных стояков, единого вертикально-замкнутого коллектора или полого стояка (рис. 3.3). Параллельные стояки применяют при литье деталей типа плиты или коробки, отличающихся распределенными в плоскости узлами. Вертикально-замкнутый коллектор позволяет эффективно питать от-лиЪку типа кольца.

Представляет интерес вертикальный коллектор типа полого стояка. Полый стояк, имея развитую поверхность, позволяет разместить в форме в 2—4 раза больше небольших отливок, чем сплошной. Благодаря ограниченному теплоотводу в сторону полости формы, он отличается высокой питающей способностью в период затвердевания отливок.

В ГОСТ 19561—74, ГОСТ 19563—74, ГОСТ 19565—74 приведены основные размеры следующих вертикальных коллекторов: вертикальных кольцевых с внешним кольцом диаметром 100—200 мм, парных незамкнутых и замкнутых, двухпарных. Сечения вертикальных коллекторов прямоугольные, высотой до 250 мм.

В США при получении мелких отливок из сплавов на железнрй и никелевой основе находят применение «барабанные» ЛПС, являющиеся своеобразным вариантом полого стояка. Модель барабана выполнена в виде поворотного вокруг горизонтальной оси каркаса, который обтягивают специальной бумагой, с заранее отмеченными на ней местами присоединения питателей. Барабан может быть легко повернут в удобное для модельщицы положение. Слои оболочковой формы наносят на блок при медленном вращении барабана, частично погруженного в суспензию. Благодаря жесткой конструкции каркаса на нем выполняют сразу два блока, расположенные на одной

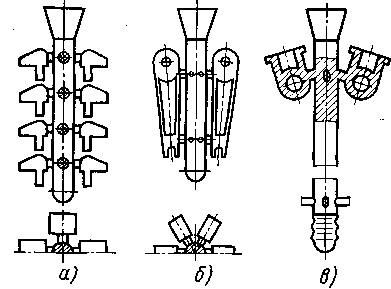

Рис. 3.4. Литииково-питающая система Рис. 3.5. Литинково-питающая система типа IV (сифонный коллектор): типа V (боковая прибыль).

а — заливка через стояк-распределитель; Пример применения: боковая прибыль б — заливка на машине литья под низким для корпуса арматуры давлением.

.

оси. После воздушной сушки каркас и бумагу извлекают. В образовавшееся отверстие непосредственно перед заливкой с помощью пластичного огнеупора устанавливают цилиндрический оболочковый стержень с таким расчетом, чтобы кольцевой зазор между формой и стержнем мог вместить металл, необходимый для питания периферийно расположенных отливок. Благодаря большому числу отливок, расположенных на поверхности барабана, достигается высокий выход годного.

Тип IV. Вертикальный коллектор, заполняемый снизу. Обычно такой коллектор имеет вид обратного стояка круглого сечения. Применяют его при литье постоянных магнитов из пленообразующих сплавов типа ЮНДК, в том числе в сборные формы [101] и при литье под низким давлением (рис. 3.4).

Тип V. Боковая прибыль. Эта прибыль имеет вид массивного вертикального тела, напоминающего стояк, но отличающегося от него существенно большим поперечным сечением; допускается применение коллекторов в виде местных утолщений. Боковую прибыль используют преимущественно при изготовлении крупных и протяженных отливок, при вертикальной ориентации которых обеспечивается спокойное заполнение формы снизу вверх и сосредоточение в верхней части отливки наиболее горячих порций расплава. Боковая прибыль допускает применение модели с металлическим каркасом, благодаря чему создаются условия для экономии модельных материалов и механизации технологических операций при изготовлении оболочковых форм. На рис. 3.5 приведена характерная боковая прибыль, используемая при получении крупных и сложных тонкостенных отливок из сложнолегированных сталей.

Тип VI. Верхняя прибыль. Эта прибыль представляет собой массивный резервуар металла над главным тепловым узлом отливки, получаемой р одноместной форме. При наличии В отливке вторичных

Рис. 3.6. Литниково-питающая система типа VI (верхняя прибыль). Примеры применения:.

а — ротор с бандажом; б — рабочее колесо газотурбинного наддува дизеля; в — гребной внит

Рис. 3.7. Литниково-питающая система типа VII (местная прибыль над каждой отливкой и коллектор); а — четырехместная при центральном расположении стояка; б — заливка лопаток через вертикальный щелевой пита»тель

узлов их питают от этой же прибыли через дополнительные отводы и шейки. Металл в прибыль заливают из ковша или непосредственно из тигля печи. Сосредоточение наиболее горячего расплава в верхней Части прибыли приводит к созданию в форме наиболее благоприятного для ПйтаНия отливки градиента температур. Отличаясь вслед* Ствйе этого высокой питающей способностью, верхняя прибыль надежно обеспечивает получение плотного металла крупных высо-конагруженных литых деталей. При использовании модели верхней прибыли с металлическим каркасом создаются условия для меха* низации работ по изготовлению форм. ГОСТ 19566—74 регламентированы основные размеры верхних прибылей для отливок из углеродистых сталей и медных сплавов массой более 0,5 кг. Высоту прибылей принимают в пределах 55—120 мм, диаметр 36^-90 мм. Прибыли рекомендованы для производства хэтливок, питанйе которых невозможно обеспечить через коллектор. .

Примеры сложных отливок с верхней прибылью представлены на рис. 3.6. При изготовлении цельнолитого роторадиаметром 280 мм из жаропрочного сплава применение центральной конусной прибыли со сферическим верхом и рожковыми отводами к бандажу обеспечило 100 %-ный выход годных отливок по плотности и механическим свойствам. При отливке рабочего колеса из хромоникелевой стали диаметром 240 мм, массой 7 кг от верхней прибыли, имеющей вид перевернутой груши, питаются также образцы для механических испытаний [69]. Заливка пятилопастного гребного винта диаметром 710 мм массой 170 кг из антикавитационной стали 30ХЮГ10 производится через цилиндрическую прибыль цз чайникового. ковща, .

Тип VII. Местная прибыль и коллектор. Ог стояка с нижним горизонтальным коллектором осуществляется питание нижних узлов у вертикально ориентированных отливок и местных соединенных со стояком прибылей над верхним узлом каждой отливки (рис. 3.7). Эта комбинированная ЛПС обладает следующими преимуществами: происходит спокойное заполнение формы снизу, что особенно важно при литье из пленообразующих сплавов, и обеспечивается подвод горячего расплава в прибыль к концу заливки. При центральном расположении стояка создаются условия для размещения в форме нескольких надежно питаемых отливок, в том числе массой более 1 кг каждая, и облегчается применение моделей с металлическим каркасом.

В отдельных случаях хорошие результаты дает ЛПС типа VII в сочетании с подводом металла в тонкую кромку через вертикальнощелевой питатель. При таком подводе расплава (рис. 3.7, б) по сравнению с заливкой сифоном и сверху был обеспечен наивысший уровень плотности, прочности и пластичности металла в лопатках из жаропрочного сплава. Необходимо, однако, иметь в виду, что в случае применения сравнительно широких вертикально-щелевых питателей, подводимых к протяженной стенке, возможно поражение отливки поверхностными раковинами,, особенно при литье из сложнолегированных сталей и сплавов.

Тип VIII. Система местных прибылей. Каждая прибыль в ЛПС этого типа питает отдельный узел или участок протяженного узла сравнительно крупной отливки, преимущественно корпусного типа. Заливают ее обычно через стояк с литниковыми ходами. Система местных прибылей при развитой в пространстве отливке позволяет наиболее эффективно использовать ЛПС путем приближения прибылей непосредственно к питаемым ими участкам, а также достаточно полно учесть взаимное обогревающее влияние элементов отливки и ЛПС.

- Примеры крупных отливок из коррозионно-стойкой стали, от* ливаемых с ЛПС типа VIII, представлены на рис, 3,8. Тройник мас

< сой около 10 кг, отливаемый вертикально; питание осуществляется от трех прибылей: основной на верхнем фланце и двух дополнитель: ных у нижних утолщений. Металл к прибылям подается от бокового стояка с горизонтальными ходами. Корпус массой 16 кг. Ббльшая часть протяженной стенки расположена вертикально. Питание осуществляется от верхней прибыли и двух массивных боковых прибылей прямоугольного сечения. Заливают металл через боковой стояк с распределительными литниковыми ходами. Корпусная деталь, развитая по горизонтали и состоящая из массивного кольца диаметром 320 мм й кольцевой стенки толщиной 4,5 мм. При вертикальной ориентации тонкой стенки массивное кольцо расположено горизонтально; на нем установлены несколько местных прибылей, по которым металл распределяется от центрального стояка через наклонные коллекторы.

X олодильники и утеплители. Эффект направленного затвердевания, создаваемый ЛПС, может быть усилен путем

Рис. 3.8. Литииково-питающая система типа VIII {система местных прибылей). Примеры применения:.

а — тройник; б — корпус вентиля; в — кольцевой корпус.

.

введения в форму холодильников со стороны недостаточно питаемых узлов отливки, утепления и обогрева прибылей. Эти средства применяют при ЛПС типов^У, VI, VIII.

Можно применять холодильники из той же стали, из которой изготовляют отливки. Толщину холодильника принимают равнол 0,8—1,2 толщины теплового узла отливки. Контактную поверхность холодильника для улучшения теплоотдачи выполняют шероховатой. Холодильники, изготовленные из стали с высокой теплопроводностью, оказывают заметное захолаживающее действие и через оболочковую форму.

Утепление прибылей достигается путем уменьшения теплопроводности формы, например путем применения воздушного зазора (см. рис. 3.10) или порообразующих добавок; после каждого погружения в суспензию на блок наносят короткие иити; затем наматывают нить в виде плотной сетки. После обжига инти выгорают с образованием пористости. Применяют также обычные термитные смеси, насыпаемые на зеркало залитого в форму расплава. Термит-йые смеси требуют осторожного применения, так тсак загрязняют металл в прибылях, идущих затем на переплавку.

3.2. расчет элементов питания.

Усадочная раковина проявляется в виде концентрированной раковины, осевой рыхлости у протяженных элементов отливок, выходящего на поверхность глубокого свища в местах сочленения стенок, рассеянной пористости. Усадочная раковина снижает служебные свойства детали, особенно высоконагруженной или герметичной.

После выбора типа ЛПС, опираясь на принцип направленного затвердевания и закономерности процесса питания, можно обеспечить выведение усадочной раковины из тела отливки в прибыль.

Расчет последней должен быть выполнен с учетом замедленного затвердевания металла в форме, зависящего при литье по выплавляемым моделям от ее начальной температуры.

На производстве применяют приближенные методы расчета прибылей; отливку совместно с ЛПС рассматривают при этом как состоящую "из конечного числа конструктивных элементов; стенок, брусьев, компактных тел. Инженерная задача сводится к тому, чтобы, минуя исследование процесса образования усадочной раковины, принципиально оценить последовательность затвердевания конструктивных элементов, расположить их в соответствии с принципом направленного затвердевания и, в конечном итоге, вывести усадочную раковину из отливки в прибыль. В этом направлении проведены исследования, в результате которых разработаны методы оценки относительной продолжительности затвердевания конструктивных элементов отливки; нормативы в виде эмпирических коэффициентов, применение которых обеспечивает необходимое замедление затвердевания в направлении от торцовых участков к прибыли.

Ниже рассмотрены три наиболее известных при литье по выплавляемым моделям инженерных метода расчета прибылей. В основе методов лежат две математические модели относительной продолжительности затвердевания конструктивных элементов: «приведенных толщин» и «вписанных сфер», применимость которых при литье в однородные неметаллические формы, отличающиеся низким коэффициентом аккумуляции теплоты, в том числе нагретые, неоднократно подтверждена экспериментальными исследованиями и практикой производства.

Метод приведенных толщин. Для оценки относительной продолжительности затвердевания различных По форме тел Н И. Хворинов ввел понятие приведенной толщины R =V

0

/S

0

, где У

0

—объем охлаждаемой отливки; S

0

— поверхность ее охлаждения. Используют также понятие приведенной толщины сечения R = F/P, где F — площадь сечения; Р — периметр. Отношение F/P допустимо брать в случаях протяженных элементов, например стояков; коротких элементов типа шеек прибылей и питателей, у которых отсутствует отдача теплоты с торцовых сторон.

Приведенная толщина (в литературе называют также «модулем охлаждения», или «отношением V

Q

/S

0

») приравнивает, в первом приближении, отливку типа бруса или компактного тела по относительной скорости охлаждения к плоской стенке соответствующей толщины. Разбивая сложную отливку и ЛПС на конструктивные элементы, которые так или иначе приближаются к пластине, брусу или компактному телу, и, пренебрегая взаимным обогревающим влиянием этих элементов в период затвердевания, с помощью метода приведенных толщин оценивают последовательность затвердевания элементов.

Для обеспечения направленного затвердевания необходимо соблюсти условие непрерывного увеличения приведенной толщины от удаленных тонкостенных участков отливки к прибыли.

где R

n

, R

n

_i, R

n

+i — приведенные толщины рассматриваемых участков соответственно п-го, прилегающих к n-му со стороны более тонкой части отливки и со стороны прибыли.

Формулы для расчета приведенной толщины различных конструктивных элементов даны в табл. 3.3. Степень необходимого увеличения приведенной толщины установлена экспериментально. Ниже даны соответствующие расчеты, в основу которых положены эмпирические формулы.

.

Таблица 3.3.

Формулы дли расчета приведенной толщины.

Конструктивный элемент Приведенная толщина

Вид | Тол. щина | Ши. рина | Дли. на | ■ элемента по формуле R— V/S | сечения элемента по формуле R — F/P | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пластина Брус сечения: | а | — | — | а/2 | а/2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

прямоугольного | . о. | Ъ | 1 | abl/[2(ab+ Ы + + al)] | аЫ[2 (а + Ь) ] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

квадратного | а | а | 1 | all[2 (а+21)] | а/4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

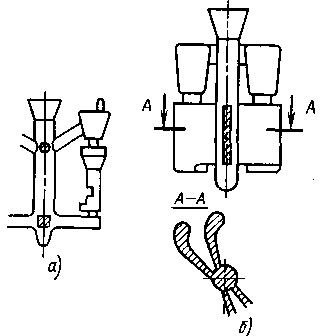

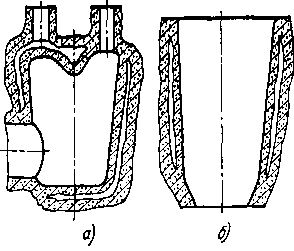

цилиндрического | d | — | 1 | dl/[2(d+ 21)} Расчет ЛПС типов I—III, VII при изготовлении небольших отливок. Применительно к литью по выплавляемым моделям метод разработан М. Л. Хенкиным на основе обширных экспериментальных исследований с отливками из углеродистых сталей. Сечение стояка определяют рациональным размещением отливок. Автор рекомендует брать стояки диаметром d = 26-Г-65 мм (при меньшем — недостаточно прочны, при большем — образуют громоздкие и тяжелые блоки). При расчете стояка, учитывая незначительное влияние торцовых участков, в расчет принимают приведенную толщину сечения R — F /P Д и Рс — площадь, мм , и периметр, мм, нормального сечения стоя1{а. Питатель при этом рекомендуется рассчитывать по следующей эмпирической формуле, в которой первый множитель, стоящий после k, характеризует параметры отливки, второй — параметры ппг- где # = ^цит/Рдит — приведенная толщина сечения питателя, мм; F и Р —площадь, мм , и периметр, мм, его сечения; k — коэффициент пропорциональности; определяют эмпирически и приближенно принимают, k = 11; R — V /S —приведенная толщина теплового узла отливки, мм; при наличии в отливке двух и более узлов R определяют отдельно для каждого узла; G — масса от-  Рис. 3.9. К расчету элементов питания для небольшой отливки ливки, кг; / —длина питателя, мм; выбирают /цит = 4-^8 мм, т. е. минимально достаточной для отрезки отливок от литников.При питании отливок от цилиндрического коллектора, выполненного в виде утолщения стояка, например дискового коллектора, принимают приведенную толщину его. Высоту коллектора принимают равной его диаметру или несколько большей. Для кольцевого коллектора. Як. кольц ^ (0>7 — 0,75) R ■ (3-4). При ЛГ1С с коллекторами в виде прямоугольного бруса приведенную толщину сечения коллектора можно определить также по формуле. R «(0,75 ~ 0,85) /? . (3.5). Дополнительные условия метода:. если размеры питателя, определенные по формуле (3.2), не укладываются на тепловом узле отливки, то необходимо уменьшить их до требуемых, а затем определить приведенную толщину стояка, поменяв местами R и R в формуле (3.2);. расстояние от верхнего уровня литниковой воронки до верхнего уровня отливки должно быть не менее 60 мм;. при изготовлении отливок из медных сплавов приведенные толщины для стояков и питателей могут быть уменьшены на 30—40 %. Пример 1. Рассчитать ЛПС типа 1 (центральный стояк) для детали «ушко» из стали 35Л; масса отливки G — 0,185 кг (рис. 3.9). Тепловой узел отливки представляет собой цилиндр диаметром dy— 18 мм и длиной / == 40 мм. Приведенная толщина его. R = VyJSy = I(я/4) dp /[nd l + 2 (я/4) 4] =. = [(1/4) 18 -40]/[18-40 + (1/2) 18 ] = 3,7 мм. Далее принимаем 1 = 8 мм, учитывая отрезку отливок дисковой фрезой, d = 35 мм, исходя из рационального размещения деталей. Тогда. R = FJP = [(я/4) dl]/(n d ) = [(1/4) 35 J/35 = 9,7 мм. Теперь по формуле (3.2) находим. Я ит = fSjs-0,185 f/8/8,7 = 4,6 мм. Приняв прймоугольноё сёчение питателя толщиной а = 14 мм, находим его ширину bпит. Так как. Rпит = й &пит/(2апит Ч" 2&пиг)|. то. ^пит = 2ап т/?пит/(Япит Ч" 2Т?пит) = 2-14-4,6/(14 Ч~ 2*4,6) — 27 мм. Расчет полых стояков (разновидность ЛПС типа III), характеризующихся в ряде случаев высокой экономичностью. Приведенные толщины сечения полого стояка и питателя рассчитывают по формулам. Яс.пол = 1,605Яу- ; £ = 1,605Яу’ (3.6). Длину питателя принимают равной 8—10 мм. Диаметр стояка по средней линии сечения 45—200 мм, высота -~300 мм. Полый стояк выполняют конусным: толщины его стенки вверху и внизу соответственно р авны. Яс.верх = 3 2481; а ннз = 3,24#°’ . (3.6 а). Расчет литниково-питающей системы с сифонным стояком (тип IV) при литье магнитов из сплавов типа ЮНДК. Питатель для удобства отделения отливки ударом выполняют с пережимом. Высота питателя Ь - обычно соответствует высоте отливки. Толщина питателя тогда составит. ®шт ^ 2/? Ь /(Ь т 2/? ). (3.7). В месте пережима, как показал опыт, оболочковая форма хорошо прогревается, и ширина пережима а может составлять лишь часть расчетной ширины питателя. ^пнт k о,пнт, (3.7а). где k — коэффициент, отражающий марку сплава, для сплава ЮНДК35Т5 k = 0,8; для ЮНДК.24Т2 k = 0,7; для ЮН15ДК24 и ЮНДК 15 k = 0,6 (ГОСТ 17809—72). Необходимую приведенную толщину стояка, заполняемого сифоном, рекомендуется определять по формуле [98]. ^?с. сиф — 1.5^0- (3-8). Комплексный метод. Приведенные толщины в первом приближении отражают различия в скоростях затвердевания конструктивных элементов отливок и ЛПС, но не отражают некоторых теплофизических и технологических факторов, оказывающих заметное влияние на процесс затвердевания отливок, в том числе: ускорение затвердевания цилиндра и сферы по сравнению с оценками по приведенным толщинам, тепловое состояние прибыли, объем питаемого узла. В формулах (3.2)—(3.8) факторы такого рода нашли частичное отражение в виде опытных численных коэффициентов и степенных зависимостей. Однако возникает задача их более строгого учета. Опираясь на идеи Р. Намюра, Я. И. Шкленник предложил следующую формулу для^расчета объема прибыли (см ), имеющей конфигурацию в виде усеченного конуса [108]:. V„ = ml (1 + Р) угЩ + ЗрУф. (3.9). Слагаемые отвечают требованиям: первое — более позднему затвердеванию прибыли по сравнению с отливкой, второе — гарантированному минимуму запаса жидкого расплава в прибыли к концу затвердевания. К абсолютным величинам, входящим в формулу (3.9), относятся: R — приведенная толщина теплового узла отливки, питаемого от прибыли; Р—объемная усадка; для стали принимают р = 0,06; Уф — объем расплава в форме, питаемый от данной прибыли, т. е. объем залитого в форму расплава, который, очевидно, больше объема твердой отливки, = V (1 + Р). Для расчета R и У сначала необходимо определить места установки прибылей, опираясь на опытные данные о радиусе действия прибыли и торца (табл. 3.4). Таблица 3.4. Радиус действия прибыли и торца, выраженный в толщинах тела отливки

Факторы, влияющие на объем прибыли, включены в формулу (3.9) в качестве безразмерных эмпирических коэффициентов. Ниже приведены данные для выбора и расчета безразмерных коэффициентов применительно к литью по выплавляемым моделям: т — коэффициент, учитывающий расстояние между питателем и шейкой прибыли, он отражает факт заполнения сливной прибыли несколько охлажденным расплавом; значения т выбирают в зависимости от расстояния между питателем и шейкой прибыли L, выраженного в толщинах тела отливки. Для заливки через прибыль т ** 0,9 при любых значениях L. I —* коэффициент конфигурации прибыли, определяемый отношением ! я» Sn/Vn, где S и V — поверхность охлаждения и объем прибыли, выраженные через одни и те же соотношения; например, для ци* линдрической прибыли с основанием диаметром d — 1 и высотой h = 1,25d имеем у — коэффициент конфигурации прибыли и теплового узла отливки; учитывает отклонение в продолжительности затвердевания тел, имеющих одинаковую приведенную толщину, но различную форму. Выбирают его по табл. 3.5, составленной Я. И. Шкленником и JI. А. Киселем по экспериментальным данным для отливок с одинаковой приведенной толщиной. г—коэффициент теплового состояния прибыли, определяемый как соотношение удельных потоков на поверхности металла . Коэффициент у

форма для прибыли и теплового узла отливки; для неутепленных прибылей принимают г = 1, для утепленных г = 0,65. Утепление прибылей при литье по выплавляемым моделям особенно эффективно при производстве сложных отливок типа турбинных лопаток, роторов, постоянных магнитов и деталей корпусного типа из дорогих и дефицитных сплавов. По Я. И. Шкленнику и Л. А. Киселю, утепление прибыли достигают путем создания воздушного зазора шириной 1,5—2 мм в теле оболочковой формы (рис. 3.10). Для создания воздушного зазора после образования четырех — шести слоев оболочки поверх последнего слоя в необходимых местах наносят слой модельного состава толщиной 1,2— 2 мм. Далее наносят последующие слои оболочки. После удаления модельного состава вокруг прибыли образуется воздушный зазор, Вследствие чего увеличивается продолжительность затвердевания прибыли примерно в 1,5 раза. Метод вписанных сфер. В методе вписанных сфер условно прини* Мается, что диаметр сферы Ь, вписанной в тело отливки, отражает относительную продолжительность затвердевания на рассматрива* емом участке. Принцип направленного затвердевания считается выдержанным, если диаметр вписанной сферы постепенно увеличи* вается в направлении от торцовой части^отливкн к прибыли. Другими словами, для обеспечения плотного металла необходимо,. чтобы на любом n-ом участке тела отлнвкн соблюдалось условие  Рис. 3.10. Схемы прибылей своздушиым зазором:. а — закрытая; б — открытая. . где D , D _ D — диаметры вписанных сфер на рассматриваемых участках соответственно л-ом, прилежащих к п-му со стороны торца отливки и со стороны прибыли. . Метод вписанных сфер, называемый также методом вписанных окружностей, характеризуется простотой и наглядностью. Большой круг вписанной сферы несложно изобразить на чертеже сечения отливки, в том числе на чертеже сечения, ограниченного вогнутыми поверхностями; диаметр большого круга может быть определен с достаточной для практики точностью непосредственным измерением на чертеже без вычислений. Диаметр вписанной сферы дает непосредственное представление о толщинах стенки, бруса или компактного узла, в том числе образующихся в результате сочленения элементов. Метод позволяет учесть любые изменения в конструкции отливки и оценить размер узла с внутренними галтелями, чего нельзя сделать методом приведенных толщин. Вместе с тем метод вписанных сфер, в отличие от метода приведенных толщин, не учитывает влияние формы охлаждаемого тела на скорость его затвердевания; пластина, брус и компактный узел, имеющие одинаковый диаметр вписанной сферы, считаются затвердевающими одновременно. Поэтому на практике может оказаться, что, несмотря на соблюдение метода вписанных сфер, преждевременно затвердевает канал питания и в отливке образуется усадочная раковина. Поясним сказанное на примере отливки достаточно широкой втулки высотой 30 мм при толщине стенки 10 мм, питаемой через цилиндрический питатель диаметром 12 мм от центрального сголка сечением 30 х 30 мм. Диаметры вписанных сфер соответственно равны: отливки D„_ = 1 см, питателя D — 1,2 см, Стояка D = 3 см. Условие (3.10) выполнено. Проверим, однако, Относительную продолжительность затвердевания методом приведенных толщин, которые для данных Сечений будут Здесь > R , что противоречит условию (3.1); следова* тельно, питатель затвердевает раньше отливки, и в последней обра* зуется усадочная раковина. Для правильного использования метода вписанных сфер необ* ходимо, чтобы питатель по форме своего сечения приближался к отливке. В рассмотренном примере придание питателю формы дугообразного тела, соответствующего контуру отливаемой втулки, т. е. изогнутой пластине, при некотором увеличении толщины пита» теля и отношении толщины питателя к его ширине а : 6 = 3 дает т. е. соблюдение условий (3.10) и (3.1). Расчет ЛПС по диаметрам вписанных сфер применительно к литью по выплавляемым моделям разработан Н. Н. Лященко на основании экспериментальных работ и обобщения производственного рпыта (табл. 3.6),. формулы для расчета ЛПС типа I

Таблица 3.7. Формулы для расчета прибыли (типы V—VIII) и горизонтального литникоиого хода (II, VII)

Расчет размеров прибыли и коллекторов выполняют по формулам, приведенным в табл. 3.7; при расчете прибыли применяют формулы, относящиеся к верхнему узлу, при расчете горизонтального литникового хода —к нижнему узлу. На рис. 3.11 показана обобщающая схема: верхняя часть относится к расчету прибылей, нижняя — к расчету ЛПС с горизонтальным литниковым ходом. Коэффициенты k k , k , отражающие характер и величину усадки сплава, приведены в табл. 3.8. С целью сокращения расхода металла и высоты блока целесообразно применение закрытых прибылей с выпорами. Для использования атмосферного давления в верхней части прибыли выполняют. . Рис. 3.11. Обобщенная схема к расчету прибыли и горизонтального литникового хода методом вписанных сфер Таблица 3.8конусное углубление глубиной 10—20 мм, шириной 8—12 мм. Применение изогнутого выпора (см. рис. 3.11) позволяет предотвратить попадание наполнительного песка в полость формы. Прибыль присоединяют к отливке через шейку, которая служит для некоторого отдаления прибыли от теплового узла. При близком расположении к узлу отливки прибыль разогревает узел, последний фактически становится придатком прибыли и содержит хвостовую часть усадочной раковины, которая может глубоко внедряться в стенку отливки. Значения коэффициентов, указанных в табл. 3.7. Коэффициенты для стали

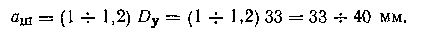

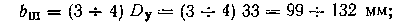

При массивных узлах большой протяженности, например кольцевых, следует устанавливать несколько прибылей с учетом радиуса их действия. Для непрерывного поступления снизу свежих порций металла, компенсирующего усадку, необходимо, чтобы в течение всего периода затвердевания в литниковом ходе и питателе сохранялся гидростатический напор, создаваемый в стояке. Для этого поперечный размер стояка должен быть больше, чем литникового хода. Высоту утолщенной части стояка h целесообразно принимать минимальной, так как более тонкий стояк позволяет быстрее создать высокий гидростатический напор, необходимый для заполнения тонкостенных участков отливки, и экономичнее. Сливные прибыли в общем случае использовать не рекомендуется. Если же применения их избежать не удается, то им следует придавать в 1,5—2 раза больший объем по сравнению с обычными прибылями. Соотношения размеров сливных прибылей должны быть теми же. . Пример 2. Методом вписанных сфер рассчитать прибыли ЛПС типа VIII (см. рис. 3.8, в) для отливки из стали 10Х18Н9Л (ГОСТ 2176—77); отливка представляет собой массивное кольцо толщиной 30 мм, диаметр наружный 320 мм и внутренний 240 мм; к кольцу присоединена тонкая кольцевая стенка толщиной 4,5 мм. Прибыли рассчитывают по формулам^.приведенным в табл. 3.7, в следующем порядке. 1. Расчет шейки прибыли. Диаметр вписанжэй в узел сферы по чертежу D = = 33 мм. Тогда толщина шейки прибыли. принимаем Ь — 120 мм.  Имея в виду ограничение шейки прибыли шириной кольца, принимаем а ш — = 36 мм. Ширина шейки прибыли для кольца, представляющего собой протяженный  2. Высота шейки прибыли принимаем hщ = 16 мм. принимаем п = 95 мм. Толщина и ширина нижнего основания прибыли 4. Расчет числа прибылей. Радиус действия прибыли откуда расстояние между прибылями должно быть Протяженность внутренней границы кольца шаг по шейкам прибылей Отсюда 754/284 = 2,63 = 3 прибыли, равномерно распределенные по окружности. 5. Выпор. По построению ширина верхней части закрытой прибыли при а = 12° составляет а = 90 мм. Диаметр выпора

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||