Наибольшее применение в гравировании получили такие немецкие станки, как модель К-2 фирмы "Деккель", модель 6463 (станок, позволяющий уменьшать изображение в 50 раз), станок с пантографом фирмы "Кульманн" (масштаб копирования 1:10) и станок фирмы "Земпико".

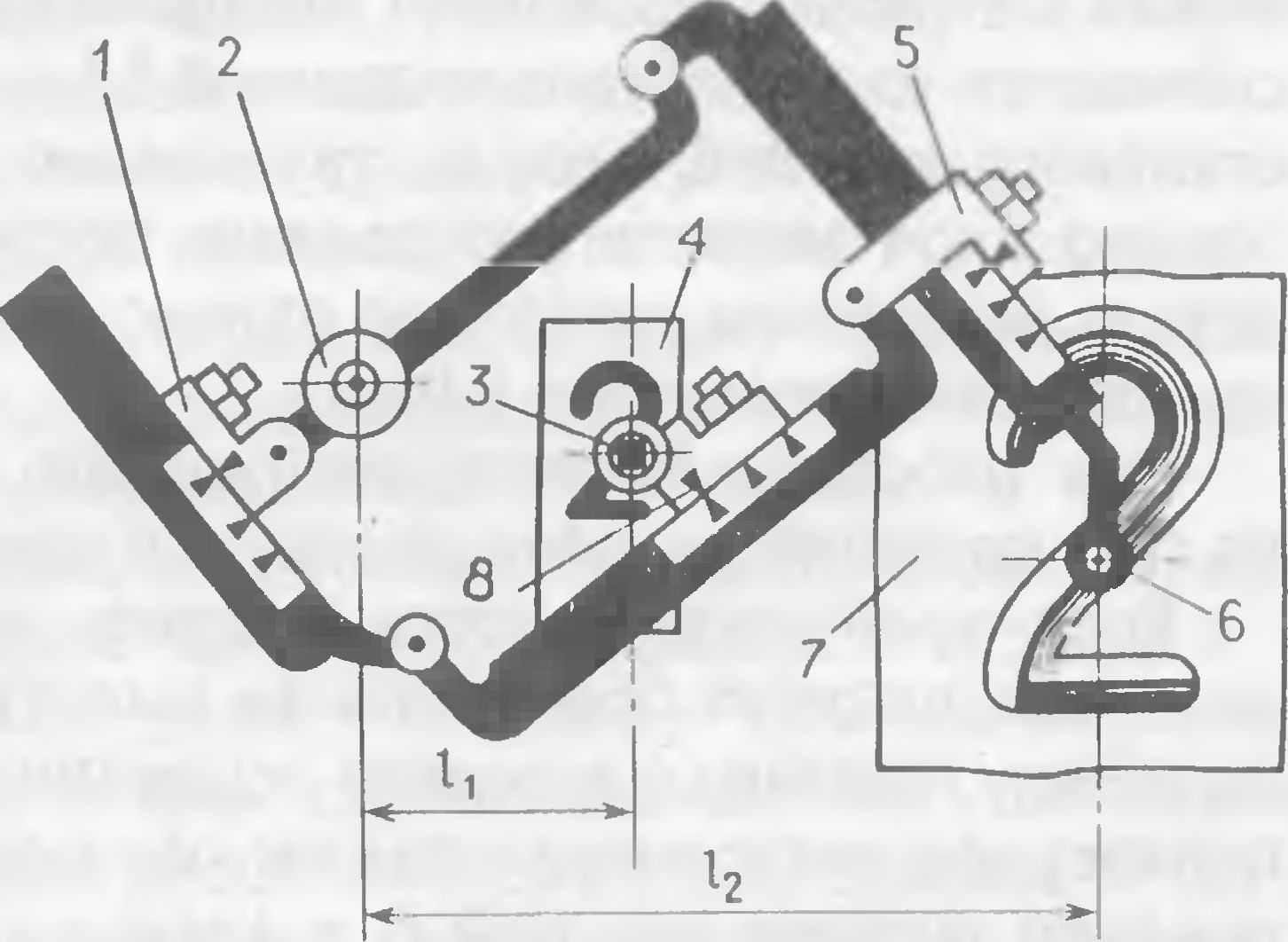

Копировально-фрезерные станки предназначены для фрезерования поверхностей путем копирования заданного образца (набора букв, цифр или рисунков). В копировально-фрезерных станках перемещения копировального пальца (щупа), постоянно соприкасающегося с копиром, и резца, обрабатывающего поверхность изделия, строго согласованы. Щуп передает движение резцу непосредственно через пантограф, представляющий собой шарнирный плоский параллелограмм ]рис. 42).

Пантограф имеет направляющий копировальный палец (щуп) 6 и инструментальный шпиндель 3 на оси вращения пантографа 2. При перемещении щупа 6 по копиру 7 шпиндель 3 описывает на изделии 4 геометрически подобную фигуру. При этом шпиндель, снабженный цангой с зажатым в ней резцом, может воспроизводить рисунок копира в различных масштабах. Масштаб копирования М определяется соотношением плеч пантографа:.

М-1х

. /

где — расстояние между осью шпинделя и осью вращения пантографа; /

— расстояние между осью копировального пальца и осью вращения пантографа.

Изменение масштаба копирования производится перемещением ползунков 1, 5, 8 по плечам пантографа. Для этой цели на линейках плеч пантографа имеется соответствующая разметка, а на ползунках центровые риски. Для правильной работы пантографа необходимо, чтобы усилие, с которым щуп прижимается к копиру, было больше усилия резания, возникающего в процессе гравирования. Значительные усилия, действующие на копир при перемещении щупа, вызывают быстрый его износ, что приводит к снижению точности обработки, требующей замены данного копира. Для уменьшения износа копира его следует изготовлять из латуни марки J1C59, обладающей нужными качествами. Толщина копира (его заготовки) должна быть не менее 3 мм.

При механическом гравировании на копировально-фрезерных станках с пантографом должны соблюдаться следующие условия:.

резец должен быть хорошо заточен (режущая кромка должна быть острой и без заусенцев);

Рис. 42. Вид пантографа сверху |  |

резец не должен иметь биений во время гравирования, поэтому перед гравированием его следует правильно закрепить в цангу. Правильно установленным резцом можно отработать целую смену, не заменяя его. Биение и степень изношенности резца определяют и по чистоте кромки среза верхнего слоя обрабатываемой детали: тупой и плохо установленный резец не режет металл, а рвет (дерет) его, что значительно затрудняет работу;.

гравируемая плоскость детали должна лежать строго перпендикулярно оси вращения резца, что предотвращает его поломку, и в этом случае толщина снятия слоев металла будет равномерной. При обработке латуни толщина снятия одного слоя не должна превышать 0,1 -г- 0,15 мм; •.

перемещать копировальный палец по копиру (шаблону) следует плавно, без рывков, так как резкие движения приводят к поломке резца;.

во время работы необходимо все внимание концентрировать на обрабатываемой поверхности, непосредственно на месте гравировки, а не на копировальном инструменте.

При изготовлении копира на латуни канавки (очертания букв и цифр) принято резать на глубину 0,75 + 1 мм. В этом случае копировальный палец не будет соскакивать с копира. Исключением являются копировальные планки, где глубина выборки металла при гравировании латунных и стальных деталей может достигать 1,5 мм и более, так как во время работы они претерпевают большие нагрузки.

При гравировании изделия, изготовляемого из дюралюминия, глубину канавок букв и цифр принимают равной 0,15 0,25 мм. Если угол заточки резца составляет меньше 50

, то допускается выбирать металл на глубину 0,3 мм и более.

Для гравирования шильдиков (дюралюминиевых бирок) глубина букв и цифр должна быть 0,1 -г 0,15 мм. (Угол заточки режущей кромки резца в данном случае выбирают равным 120°.).

При гравировании стальных деталей (матриц) глубина канавок букв и цифр должна быть равна 0,3 -г- 0,4 мм, поскольку после гравирования матрицы подвергают шлифованию и полированию и при этом снимается слой металла толщиной 0,1 ч- 0,15 мм. Процесс гравирования стальных деталей весьма трудоемок и длителен, так как снятие одного слоя металла не должно превышать 0,054- 0,1 мм. Если же деталь подкалена, то снятие одного слоя с поверхности металла, как правило, не превышает 0,03 мм.

При работе на станке необходимо знать правила его настройки на гравирование шрифта указанной высоты.

Если требуется нанести надпись на деталь, где надпись будет читаться, следует принимать за высоту шрифта все то, что заключено между нижним и верхним основаниями букв. В этом случае плечи пантографа настраивают таким образом, что, к примеру, для гравирования шрифта высотой Я = 4 мм с копировальных планок, где по осевым линиям шрифта Я = 18 мм (угол заточки резца 50°, выборка металла на глубину 0,2 мм), значения линеек плеч пантографа устанавливают на уменьшение в 5,2 раза. Для выполнения данной граверной работы применяют конусный резец - фрезу.

Совсем по-другому следует настраиваться на гравирование надписей шрифтом Я = 4 мм на стальной матрице пресс-формы. В этом случае следует знать, что матрица служит всего-навсего оформляющей единицей. Надпись же читают на получившейся детали после опрессовки пресс-порошка и т.д. Следовательно, цифры, буквы и знаки нужно гравировать в зеркальном отображении.

Прежде чем приступить к гравированию матрицы, необходимо убедиться в том, что на линейках плеч пантографа отложены значения, соответствующие уменьшению в 5,2 раза, при условии, что гравирование будет осуществляться, к примеру, с планок Я = 18 мм по осевым линиям шрифта и кончик резца сточен на величину, соответствующую половине толщины обводки букв (Ь = 0,4 мм). Настройку плеч пантографа для выполнения уменьшенных надписей гравер прикидывает по высоте шрифта имеющегося у него копира или копировальных планок, базируясь на осевых линиях шрифта, без учета значений Ь копируемых знаков.

Например, для шрифта Я = 24 мм (по осевым линиям Я = 21 мм) толщина обводки b - 3 мм, для шрифта Я = 8 мм (по осевым линиям.

H = 7 мм) толщина обводки Ь = 1 мм (увеличенная b = 1,2 мм). На практике, руководствуясь приводимыми значениями Ь, выбирают профиль гравирования канавок на копирах и т.д., одинаково подходящий для надежного (без срывов) скольжения по ним щупа в процессе копирования с одной установки набора текста с разными по высоте знаками.

Некоторое отличие наблюдается при гравировании на матрице из латуни под опрессовку сырой резиной знаков шрифтом Н = 4 мм. Здесь масштаб настройки плеч пантографа тот же, что и в первых двух случаях. Толщину обводки шрифта принимают Ь = 0,5 мм. Поскольку при штемпелевании краской рельеф изображения из резины будет слегка деформироваться, раздаваясь вширь в момент действия прикладываемых кратковременных усилий, толщину обводки следует заузить на 0,1 мм. Для маркировки производственных деталей с использованием масляных красителей гравировку обводки рабочих частей букв и знаков на матрице обязательно следует выполнять в минусе относительно номинального размера. Поэтому при гравировании надписей шрифтом Н = 4 мм резец должен иметь заточку, предусматривающую уменьшение толщины обводки Ь на 0,2 мм.

Таким образом, толщина обводки рабочих частей букв для шрифта Н = 4 мм должна быть равной 0,3 мм. Для шрифта Н = 5 мм Ь = = 0,4 мм, для Н = 8 мм Ь = 0,9 мм, для Н = 10 мм Ь = 1,15 мм. Глубина гравирования знаков матрицы в этом случае должна быть не менее 0,6 мм. Угол заточки граверного резца выбирают в пределах 40-50°. Острие резца стачивают внизу надфилем или на наждаке на половину указанной толщины обводки гравируемого шрифта. Иногда для изготовления матриц под крупный шрифт применяют резцы с цилиндрической заточкой.