В продажу поступает много разновидностей материалов для изготовления резиновых форм каждый со своими достоинствами и недостатками. Проще говоря, обычно приходится выбирать между низкой ценой и долговечностью. Другие факторы, влияющие на выбор материала для формы - температура заливаемого в форму металла и требования к гибкости формы.

Формы из резины на силиконовой основе могут выдерживать температуры около 300 °С и могут быть использованы для непосредственной заливки пьютера и белых металлов. При отливке множества изделий из латуни, стерлингового серебра ипи золота для каждого изделия должна быть изготовлена литейная форма из формовочной смеси. Такие формы по определению являются одноразовыми, так как разрушаются при извлечении отливки. При отливке этих металлов резиновые формы используют для изготовления восковых моделей, которые затем формируют, выжигают и отпивают обычным способом.

ЖИДКИЕ ДВУХКОМПОНЕНТНЫЕ РЕЗИНЫ ХОЛОДНОГО ОТВЕРЖДЕНИЯ

ПРЕИМУЩЕСТВА.

• не требуется специальное оборудование.

• не требуется ни давление, ни нагревание, поэтому можно использовать почти любые модепи.

• минимальная усадка.

НЕДОСТАТКИ.

• относительно высокая цена.

• эти формы служат не так долго, как формы из резины горячей вулканизации. Формы из резины холодного отверждения не так прочны и менее эластичны, чем формы из вулканизированной резины

Одна из простейших разновидностей резиновых форм изготовляется из полисупьфидной резины, поступающей в продажу в виде двух жидких компонентов. При их смешивании начинает ся реакция отверждения, в результате которой получается эластичная «вулканизированная» резина. Жидкие двухкомпонентные резины холодного отверждения имеются в продаже практически у всех поставщиков литейного оборудования.

Изготовление формы из двухкомпонентной резины холодного отверждения.

1.

Изготовьте модель так тщательно, как это только возможно.

2.

Подведите к модели литники, руководствуясь теми же соображениями, что и при обычном литье с использованием формовочной смеси (см. главу 2).

3.

Нанесите на модель и литники разделяющую смесь, например, силиконовый спрей, не пригорающее масло, смачивающий препарат ипи крахмал.

4.

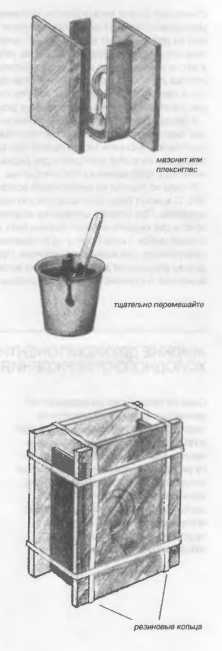

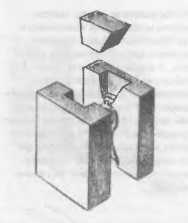

Установите модель в контейнер для изготовления формы. Это может быть прямоугольная форма из трех деталей, как на рисунке, или что-нибудь настолько простое, как бумажный стаканчик.

5.

Смешайте оба компонента смеси в одноразовой посуде одноразовым инструментом. Чтобы обеспечить успешный результат, точно отмеряйте пропорции, если возможно, взвешивая ингредиенты. Очень важно, чтобы оба компонента были тщательно перемешаны. Пользуйтесь шпатвлем (медицинским ипи палочкой от мороженого), и перемешивайте в течение нескольких минут, в противном случае внутри формы будут не затвердевшие липкие участки.

6.

На этой стадии некоторые мастера удаляют лузырьки вакуумированием, но, пожалуй, сильное постукивание по контейнеру будет не менее эффективным. Всплывшие на поверхность пузырьки проколите иглой.

7.

Залейте модель приготовленной смесью, стараясь избежать образования новых пузырьков. Если поверхность модели сильно изогнута, возможно, сначала вы захотите нанести на модель слой смеси кистью или шпателем.

8.

Прежде чем раскрывать форму, дайте ей затвердеть. Время отверждения зависит от типа резины и может варьироваться от 16 до 24 часов.

КАК РАЗРЕЗАТЬ РЕЗИНОВУЮ ФОРМУ.

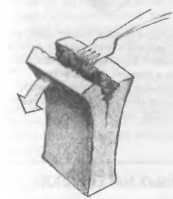

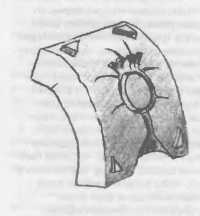

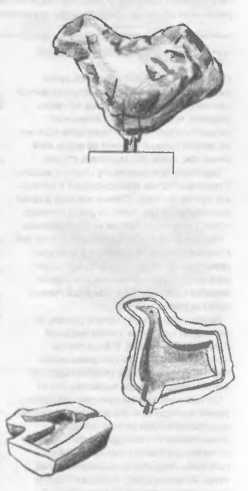

Чтобы вынуть из формы мастер-модель и обеспечить возможность удаления последующих восковых моделей, форму необходимо разрезать. В случае простых плоских изделий это не представляет никаких затруднений. С усложнением изделия озрастают и трудности при разрезании формы. Иногда в продаже бывает прозрачный состав для изготовления форм, который особенно хорош для начинающих поскольку позволяет видеть заключенный внутри резины предмет.

Чтобы раздвигать края формы во время резки, воспользуйтесь каким-нибудь крюком, например ключом для консервных банок или вилкой с изогнутыми зубцами. Такую «третью руку» можно закрепить на верстаке с помощью струбцины или зажать в тисках. Разрезайте форму тонким острым ножом. Лучше всего для этого подходит изогнутый хирургический скальпель, но сгодится и любое подобное лезвие. Важно только чтобы оно быпо очень острым, поэтому позаботьтесь о том, чтобы заменить пезвие после разрезания одной, двух форм.

Начните от литниковой воронки, сделав вдоль нижней грани формы до самого угла разрез глубиной около 2,5 см, затем, повторите его с другой стороны. Сделайте такие же разрезы по бокам формы, затем соедините их разрезом вдоль верхней грани. Разрежьте форму снизу на глубину питника и отсюда режьте вдоль поверхности модели. Продолжайте следовать по контуру модели, пока форма не будет разрезана пополам.

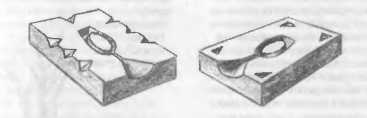

Для того, чтобы вновь совместить детали формы, в них вырезают направляющие выступы, которые называются замками. При ручной резке, особенно у новичков, разрезы обычно достаточно неровные для того, чтобы их неправильные контуры обеспечили точное совмещение обеих половин формы. С опытом разрезы становятся более гладкими, и тогда замки следует вырезать намеренно. Неплохой замок получится, если первые надрезы будут зигзагообразные. Вы также можете оставить одну из сторон формы неразрезанной, и тогда она будет раскрываться как на шарнире. Для простых форм этот способ может оказаться приемлемым, однако он ограничивает гибкость формы и не годится для сложных моделей.

Замки

Дополнительное членение форм

Дополнительные надрезы

Такие надрезы увеличивают гибкость резины; их особенно полезно сделать вокруг тонких участков изделия с мелкой деталировкои Обратите внимание, что резину при этом не удаляют.

В некоторых случаях бывает недостаточно разрезать форму на две части, и приходится вырезать третью часть (а иногда и больше). Это могут быть центральные участки, как, например, отверстие кольца, или блок, вырезанный сверху, как на рисунке.

ЭЛАСТИЧНЫЕ ФОРМЫ ИЗ ПОДРУЧНЫХ МАТЕРИАЛОВ.

Существует множество продуктов на силиконовой основе, пригодных для изготовления гибких форм. Самый дешевый и доступный - герметик для ванн, который продается практически в любом магазине хозяйственных или сантехнических товаров. Массивную форму из него не изготовить, но с его помощью очень удобно снимать оттиски с различных поверхностей Перед тем, как делать оттиск, покройте выбранный в качестве модепи объект концентрированным раствором моющего средства и после нанесения герметика дайте ему затвердеть минимум 24 часа на каждые 6 7 мм толщины.

Подобным же образом используют промышленный препарат Duplicate, который гораздо лучше воспроизводит детали. Эта двухкомпонентная смесь затвердевает за 5 минут, поэтому с ее помощью можно депать оттиски вне мастерской. Её можно заказать по адресу:.

Это зубоврачебный материал используемый для снятия оттисков внутри полости рта, который делают из студенистых морских водорослей. Его можно приобрести в зубопротезных пабораториях и у некоторых поставщиков литейного оборудования. Он представляет собой легкий порошок, который смешивают с водой; затем полученную пасту быстро прижимают к модели, где она затвердевает всего за несколько минут. Получаемые с его помощью оттиски очень точны, но сам материал хрупок и при изгибании ломается. Альгинат становится очень ломким в течение 24 часов, если его не хранить в закрытом пластиковом пакете но даже в этом случае через несколько дней форма придет в негодность.

Альгинат

Если вы используете этот материал для снятия оттиска с объекта с плоской оборотной стороной, приклейте модель кусочком липкого воска к листу стекла, либо в центр блюдца ипи пластиковой тарелки.

Залейте или намажьте альгинатом модепь и оставьте до затвердевания. Удалив модель, заполните углубление формы воском с помощью кисти -возможно, вы обнаружите, что потребуется небольшое количество разделяющего реагента, чтобы воск легче отставал. В зависимости от сложности модели, прежде чем такие формы износятся, с них можно получить от 5 до 50 оттисков

Формы из резины горячей вулканизации.

Я думаю, любой литейщик согласится, что лучший выбор для воспроизведения восковых моделей - форма из настоящей вулканизированной резины. Прежде чем приступать к описанию изготовления таких форм следует заметить что существует много пред приятии, занимающихся литьем где для вас могут сделать форму.

Все, что вы должны сделать - это предоставить модель, из воска ипи из металла. Так как воск не выдерживает необходимых для вулканизации высоких температур, по восковой модели сделают металлическую отливку (за дополнительную плату), а уже после этого по отливке изготовят резиновую форму. Стоимость работы будет зависеть от сложности и размеров.

изделия - обычная форма для кольца может стоить около 20$, тогда как стоимость формы для пряжки ремня может составить от 50$ до 75$.

Еспи вы потребуете, вам возвратят мастер-модель, но большинство предприятий сохранит у себя снятую с неё форму, чтобы быстро выполнить ваш заказ если вам понадобится дополнительное количество отливок.

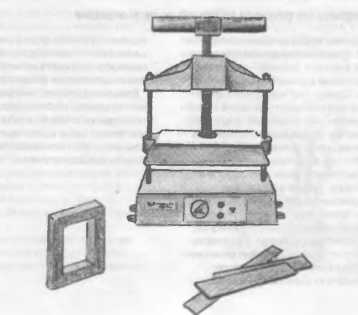

ОБОРУДОВАНИЕ

Вулканизационный пресс | Это аппарат, в котором, с помощью электро-обогреваемых плит и винтового пресса происходит превращение тестообразной сырой резины в упругий материал. Аппараты бывают нескольких размеров, с простой или сложной системой управления. Цены колеблются от $450 до $700. |

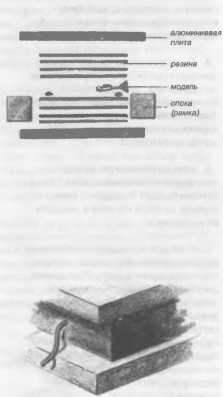

Опока | Это массивный прямоугольник из алюминия в продаже бывают разные размеры Пресс форма должна быть таких размеров, чтобы слой резины по окружности модели был не менее 1,5см, а по направлению в глубину опоки - не менее 1см. Опоки также можно сделать самостоятельно, соединив массивные бруски с помощью болтов или аргоновой сварки. |

Резина | Это сырая не вулканизированная резина, которая производится в листах толщиной 1/8 дюйма и поступает в продажу в виде полос различных размеров и в рулонах шириной 18 дюймов Чтобы поверхность резиновых заготовок оставалась чистой её защищают полимернои оболочкой. Снимайте оболочку только перед заполнением опоки. |

1.

Изготовьте эталонную модель так тщательно, как это только возможно. Помните, что пресс-форма будет воспроизводить мельчайшие подробности (включая царапины и изъяны).

2.

Тугоплавким или легкоплавким припоем припаяйте к модели металлический питник. Типичный литник -бронзовый стержень диаметром около Змм, но возможны многие другие варианты. В качестве руководства используйте главу 2.

3.

Если на литнике нет встроенного конуса для литниковой воронки (такие литники бывают в продаже), сделайте воронку из листа металла и насадите её на литник.

4.

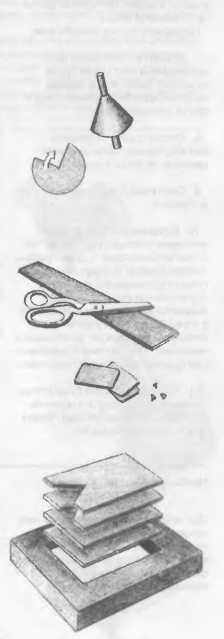

Нарежьте ножницами заготовки не вулканизированной («сырой») резины, плотно входящие в опоку. Подготовьте достаточное количество слоев для того, чтобы опока быпа заполнена доверху. Так, например, для опоки глубиной в 1 дюйм потребуется 8 кусков резины толщиной 1/8 дюйма. В продаже бывает резина, предварительно нарезанная на заготовки нужных размеров; в этом случае никакой резки не потребуется.

5.

Упожите в опоку половину листов; в верхнем листе этой стопы сделайте треугольный вырез для литниковой воронки. Положите на резину четыре направляющих метки (очень удобны гайки), затем припудрите резину и метки тальком ипи крахмалом и уложите на место модель.

6.

Продолжайте накладывать слои резины; в первом листе снова сделайте треугольный вырез.

Проверяйте чистоту каждого слоя.

7.

Вложите в опоку между двух алюминиевых плит (около 1,5 см толщиной), поместите, в заранее нагретый вулканизационный пресс и слегка прижмите плиты.

8.

Спустя 15 минут поверните рукоятку пресса, чтобы увеличить давление на плиты и опоку.

9.

Спустя ещё 6 минут затяните винт до предела.

10.

Вулканизация происходит в интервале температур от 150° до 165° С; обычно на каждые U дюйма резины требуется около 15 минут. Проверьте полноту вулканизации, потянув за жгутик лишней резины, который выдавится из формы через отверстие в опоке. Если жгутик упругий как резиновый бинт, значит, вулканизация закончена. Если он ломкий, вулканизацию пресс-формы следует продолжить.

11.

Когда пресс-форма будет готова, выньте её из-под пресса и положите охлаждаться в холодную воду. Форму можно разрезать сразу же.

Необычная укладка резины.

При изготовлении изделий необычной конфигурации могут потребоваться необычные способы укладки резины вокруг модепи. Когда возникнет такая ситуация, здравый смысл и опыт подскажут вам решение.

Изготовление пресс-формы на кухне.

Вполне приемлемые пресс-формы могут быть изготовлены в кухонной духовке, поскольку требуемая температура лишь чуть выше 150°С. Давление обеспечьте с помощью С-образной струбцины, затягивая её в приведенной выше последовательности. Чтобы не испачкать духовку, воспользуйтесь выстланным фольгой поддоном.

Большинство моделей может быть воспроизведено в форме, состоящей из двух частей, и здесь приведен именно такой пример. Опытные литейщики смогут самостоятельно найти решение для сложных изделий, когда потребуются формы, состоящие из многих частей.

При изготовлении крупных бронзовых отливок обычно используют либо закрытые формы, пибо кусковые формы, состоящие из раковин При закрытой формовке сначала делают гипсовый кожух. Затем в пространство между моделью и кожухом заливают жидкую двухкомпонентную резину, чтобы заполнить поднутрения. При изготовлении кусковой формы, как подробно объясняется ниже, на модель наносят резиновую оболочку, которую затем укрепляют гипсовым кожухом.

ХОД РАБОТЫ

Определите, где будет проходить линия разъема, по которой будут состыковываться раковины формы, расположив её таким образом, чтобы насколько возможно избежать поднутрений. Раскатайте полоску из мягкой глины и уложите ее вдоль этой линии так, чтобы образовалась стенка.

Тщательно прикрепите эту стенку к модели с помощью легких прикосновении и маленьких кусочков глины. Стенка повсюду должна располагаться под прямым углом к поверхности; следите, чтобы она не заваливалась.

Чтобы получить направляющий выступ для совмещения раковин формы, с помощью проволочной петли или инструмента для работы с глиной вырежьте вдоль стенки желобок примерно на 1,5см выше поверхности модели.

Вместо глины стенку можно сделать из небольших пластинок тонкой листовой патуни или алюминия. В этом случае желобок не нужен, так как совмещение будет обеспечено нерегулярным расположением пластинок вдоль стенки.

Согласно указаниям изготовителя приготовьте необходимое для работы количество двухкомпонентной резины холодного отверждения и с помощью кисти нанесите её на модель слоем не менее 6-7мм; работайте гладкими большими мазками, чтобы не захватывать пузырьки воздуха. Стенку также следует покрыть резиной. Дайте составу затвердеть, как рекомендовано, обычно около получаса. В случае если модель простая, с относительно гладкой поверхностью, резиновое покрытие можно не делать.

Теперь следует сделать гипсовый кожух, который будет поддерживать резиновую оболочку. Смешайте гипс с водой комнатной температуры, обратив внимание на то, чтобы смесь была густой, а её количество.

- таким, с которым вам будет удобно работать в течение 15 минут. Кистью и (ипи) пальцами накледывайте на резиновую оболочку множество слоев гипса пока не будет достигнута толщина около 2,5см. Когда вы приблизитесь к этой толщине, уложите в гипс полоски ткани (например, мешковины), чтобы упрочнить форму, кроме того, если форма разобьется, благодаря этим полоскам она не развалится на части. Дайте гипсу затвердеть, пока он не перестанет быть теплым на ощупь.

Осторожно удалите с модепи глиняную стенку, чтобы обнажилась прилегающая к ней резиновая оболочка. Обильно покройте поверхность резины антиадгезивом, например силиконовым спреем растительным маслом или жидким мылом, затем доделайте форму, повторив все действия, о которых только что говорилось. Покройте модель слоем резины толщиной 3-4 мм, включая стенку, и, когда резина затвердеет, укрепите её гипсовым кожухом, снова добавив для прочности полоски ткани.

Когда гипс затвердеет, и форма будет раскрыта, может случиться так, что резиновая оболочка останется на модепи Снимите её и сразу же вложите в раковины гипсового кожуха - там она будет храниться в безопасности. Смойте с внутренней поверхности резинового оттиска всю глину и другие загрязнения.

Инжекторные воски.

Состав инжекторных восков подобран таким образом, чтобы обеспечить:.

• низкую вязкость.

• прочность.

• фиксированную температуру плавления.

В продаже имеется много различных сортов, и у каждого есть убежденные приверженцы - опыт будет вашим лучшим путеводителем. Для начала попробуйте поработать с тем воском, который предложит ваш обычный поставщик.

К воскам часто прилагаются рекомендации по температуре впрыскива.

ИНЖЕКТОРНЫЕ УСТАНОВКИ.

Если модепи простые, с гладкой поверхностью, иногда бывает возможно заполнить резиновую форму, просто залив в неё расплавленный воск. Однако гораздо чаще воск приходится нагнетать в форму для того, чтобы он заполнил каждый её закуток. Для достижения этой цели используются гидравлические или пневматические источники давления, либо центробежная сила.

Воск плавят в небольшом сосуде с электроподогревом, снабженным термостатом для поддержания температуры в диапазоне 38°-120° С. Если используется гидравлический метод, то к маленькому цилиндру, напоминающему миниатюрный велосипедный насос, присоединяют конический наконечник. Когда поршень поднимается, цилиндр заполняется расплавленным воском. При опускании поршня воск выдавливается из наконечника.

Эти ИНЖЕКТОРЫ ОПАСНЫ, И ИХ НЕЛЬЗЯ ИСПОЛЬЗОВАТЬ ПРИ ОБУЧЕНИИ. МОЖНО СЛУЧАЙНО НАЖАТЬ СЛИШКОМ СИЛЬНО НА РУКОЯТКУ и ВЫПЛЕСНУТЬ СТРУЮ ГОРЯЧЕГО ВОСКА, ЧТО ПРИВЕДЕТ К СЕРЬЕЗНЫМ ОЖОГАМ.

Экспериментируйте с такими.

ИНЖЕКТОРАМИ НА СВОЙ СОБСТВЕННЫЙ СТРАХ и риск, причем с большой осторожностью.

ния, как правило, от 63° до 74° С. Обычная практика - пробное заполнение нескольких форм при более низкой температуре. Если восковые модели получаются непроработанными, слегка поднимите температуру и повторите попытку. Продолжайте действовать таким образом, пока не добьетесь выхода качественных моделей.

Бопее распространены устройства, использующие давление воздуха для впрыскивания порции воска в резиновую форму.

Давление обычно установлено изготовителем и составляет 0,2 атм. (3,5 фунта на кв. дюйм). Всегда при работе с горячим воском необходима повышенная осторожность, но это устройство с меньшей вероятностью выплеснет обжигающий воск, чем гидравлические системы.

Третий возможный способ - центрифуга, похожая на те, что используются при питье металлов. Воск плавится на бане на подогреваемом основании и небольшое его количество заливается в тигель центрифуги. Пружина, заведенная заранее, опускается, коромысло вращается, и воск впрыскивается в полость резиновой формы.

Когда резиновая форма готова и из неё вынута мастер-модель, полость формы покрывают антиадгезивом, который облегчает удаление восковых моделей. Обычно используют силиконовый спрей или крахмал в мешочке из ткани.

АНТИАДГЕЗИВЫ

Взяв форму в руки, изогните её таким образом, чтобы полость раскрылась, и припудрите или обрызгайте каждую половину антиадгезивом. Если его слишком много, поверхность восковой модели будет некачественной и, кроме того, воск станет непригодным к повторному использованию. После нанесения антиадгезива слегка постучите полуформами по столу и сдуйте все излишки.

Если воск прилипает к форме даже, несмотря на использование антиадгезива, возможно, проблема в том, что воск слишком горяч. Отрегулируйте температуру так, чтобы она была чуть выше температуры плавления воска.