Модельное отделение. Все операции по приготовлению модельной пасты выполняются автоматически на установках l

2, 3 (мод. 652). Модельная паста по обогреваемому трубопроводу подается к 10-позиционным автоматам 4 (мод. 653) для изготовления модельных звеньев крупносерийных отливок или к полуавтоматам 5 (мод. 654) для изготовления моделей отливок, выпускаемых мелкими сериями.

Модельные блоки собирают на движущемся конвейере 6 линии мод. 697.

Отделение изготовления оболочек. Нанесение оболочки осуществляется пятью автоматами 12 (мод. 664). Для сушки слоев оболочки служит воздушно-аммиачная камера И (мод.682). После нанесения оболочки конвейер подает блоки в ванну.

15 выплавления моделей (мод. 672), где выплавление происходит в горячей воде или в модельном составе. Выплавленный модельный состав (в случае выплавки в воде) стекает вместе с водой в разделитель.

16 и освобожденный от воды перекачивается по обгреваемому трубопроводу в плавильный бак 3 для повторного использования. Оболочки снимают с конвейера 6 и перевешивают на подвесной конвейер 18, который передает их к местам 19 сортировки, ремонта и контроля. На установке 17, если это нужно, наносят слой оболочки на жидком стекле и сушат его. Готовые оболочки складируют на стеллажах — тележках 20.

Для хранения оболочек предусмотрен склад. Здесь находятся рабочие места 19 для сортировки, ремонта и контроля оболочек. Часть оболочек может доставляться конвейером 18 непосредственно на прокаливание и заливку, минуя склад.

Суспензию приготовляют в автоматах 9 (мод. 662). Пылевидный материал к автоматам подают пневмотранспортом. Жидкие составляющие закачивают в напорные баки 7, откуда они самотеком поступают в автоматы. На установке 10 приготовляют суспензию с жидким стеклом, которое поступает из бака 8.

Готовая суспензия скапливается в баках 14, откуда передается по шлангам к расходным бакам 13, расположенным у автоматов нанесения оболочки 12. Песок к этим автоматам подается пневмотранспортом.

Прокалочно -заливочное отделение. Сталь плавят в индукционных печах 22 (ИСТ-0,16). Ковши и тигли ремонтируют на специальном участке, куда их доставляют электропо-грузчикиом.

Рис. 10.17. Плав расположен!)я технологического и транспортного оборудования в цехе с выпуском 2000 т в год.

Оболочки устанавливают на подвески конвейера агрегата 21 oб^ жига, заливки и охлаждения (мод. 675). На этом агрегате выполняется прокаливание оболочек в газовой печи, формовка в «кипящем слое», заливка форм металлом, вытаскивание залитых блоков из опорного материала и охлаждение отливок. После охлаждения блоки отливок сбрасывают с подвесок конвейера и они через отверстия в полу проваливаются на ленточный конвейер 55, который доставляет их на термообрубной участок.

Смесь песка с водой из-под камеры охлаждения агрегата (мод. 675) системой гидроуборки 58 направляется в общезаводскую систему регенерации песка.

Термообрубное отделение. Отбивку остатков оболочки и отделение отливок от стояка осуществляют на полуавтоматах 54 (мод. 693). Для блоков, которые невозможно обрабатывать на полуавтоматах, установлено универсальное оборудование — вибрационная установка 57 и гидравлический пресс 56 для отделения отливок от стояка (мод. 694).

Отходы системой конвейеров передаются в короба 59, которые периодически вывозят из цеха. Литники собирают в бункерах и периодически вывозят на участок подготовки и навески шихты, а отливки передают для очистки в агрегаты 53 (мод. 695). Раствор щелочи для этих агрегатов готовят в специальной установке 52, откуда перекачивают по трубам.

Очищенные и промытые отливки через промежуточные бункера вибропитателями выдаются на конвейеры газовых печей 50 для нормализации отливок в защитной среде. Для термообработки отливок из специальных сталей установлена печь 49 с выкатным подом. Защитный газ для печей вырабатывается в газогенераторах 51. После термообработки отливки подают на сортировку. Отливки движутся по ленте конвейера 48 перед сортировщиками, которые осматривают отливки и через проемы 47 забрасывают в соответствующий бункер 45. Далее отливки развозят по полуавтоматам 43 зачистки питаталей, наждачным станкам 42, прессам 41.

В отделении предусмотрен пост заварки отливок 46 и дополнительная очистка в барабане 44. Принятые ОТК отливки сдают на склад.

Экспериментально-производственное отделение. Механизированное оборудование этого участка позволяет использовать различные варианты технологического процесса и проводить экспериментальные работы.

Модельную пасту приготовляют на установке 39, 40 (мод. 651), откуда ее по обогреваемому трубопроводу подают к карусельному столу с пресс-формами 35 (мод. 654). Сборку моделей в блоки выполняют на столах 34.

Оболочку наносят вручную окунанием в бачок 36 с суспензией и затем в бачок 37 с «кипящим слоем» песка. Сушку ведут в воздушной камере 38 конвейерного типа. Высушенные блоки тележкой подают к станку 33 для подрезки литниковой воронки и затем на выплавку в ванну 32 (мод. 671).

На столе 27 (мод. 673) оболочки формуют в Опоки и затем прокаливают в толкательной печи 24 или в камерных печах 23. Опоки заливают расплавом на заливочном роликовом конвейере, охлаждают отливки в проходной камере 25 и выбивают на поворотной установке 26. Для отбивки с блоков остатков оболочки и вибрационного отделения отливок используют установку 30 (мод. 692). Отделять отливки от стояка можно также на гидравлическом прессе 31 (мод. 694). Очищают отливки в щелочных ваннах 29. Зачищают питатели на наждачных станках 28.

Склад формовочных материалов с участком взвешивания шихты. Мешки с пылевидным материалом, поступающие на склад, вскрывают в машине 61 для разрезки мешков, материал сушат в газовой печи 60 и после охлаждения и просеивания направляют в расходный бункер, откуда пневмотранспортом подают к автоматам приготовления суспензии. Для размола кварцита установлены бегуны 62.

Обсыпочный песок подают в цех с базисного заводского склада пневмотранспортом. Из расходных бункеров цехового склада также пневмотранспортом песок подают к местам потребления.

Для очистки и сушки шихты установлена барабанная печь 63.

Металлическую шихту, поступающую с базисного склада, и собственные литники подают в промежуточные бункеры 64 с вибро-лотками 65. Шихту по массе набирают в бадьи, которые через специальное отверстие поднимают на площадку для обслуживания печей. К печи бадью с шихтой подают электроталью.

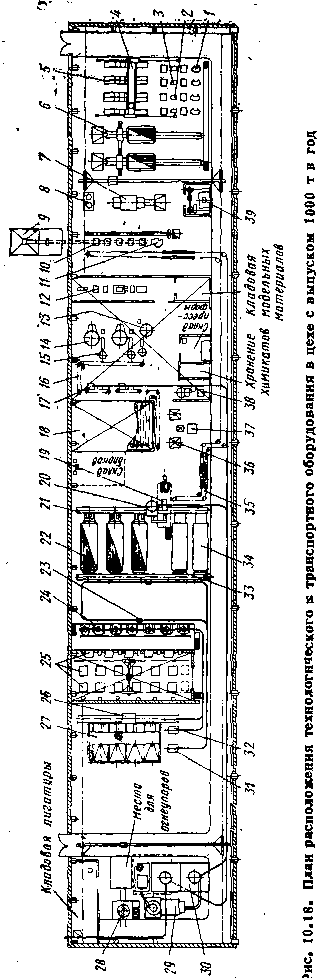

Цех с выпуском 1000 т отливок в год (рис. 10.18). Модельную пасту приготовляют на автоматической установке 12 (мод. 651), откуда по обогреваемым трубопроводам ее подают под давлением к двум автоматам 14 (мод. 653) и одному полуавтомату 13 (мод. 654), на которых изготовлйют модели. На столах 15 собирают, модельные блоки, которые затем конвейером 16 транспортируют к полуавтоматам 17 (конструкция НИИТАвтопром). На этих полуавтоматах наносят три или четыре слоя оболочки, которые просушивают в камере 18 (мод. 681), рассчитанной на трехчасовую воздушную сушку каждого сдоя. Суспензию приготовляют в установках 38 (мод. 661). Пылевидный материал для суспензии сушат в печи 29. Песок подают в цех просушенным с базисного склада завода. Эстакада 30 имеет бункера для пылевидного материала и песка, откуда их соответствующими системами пневмотранспорта подают к местам потребления. В отделении подготовки формовочных материалов предусмотрены смешивающие бегуны 28.

Модели выплавляют в горячей воде в установках 36 (мод. 671). Освобожденные стояки промывают в установке 37 и возвращают к столам/5 сборки. Формуют оболочки в опоки на формовочном столе 20 (мод. 673). После этого опоки по роликовому конвейеру 21 подают к прокалочным толкательным печам 22 (мод. Т-240Д). Прокаленные формы, расположенные на роликовом конвейере 33, заливают металлом из разливочных ковшей 23. Перемещают подвески с ковшом

по бирельсу вручную, а подъем и опускание ковша осуществляется электродвигателем.

К плавильным печам 24 (мод. ИСТ-0,16) навески шихты подают от весовой тележки 26 самоходной электроталью. Бункера 27 для шихтовых материалов оборудованы электровибра-ционными питателями. Сушку ковшей и тиглей осуществляют на газовых стендах 31 и 32.

Опоки с залитыми формами охлаждают в конвейерных камерах 34, после чего их выбивают в поворотном устройстве 19, и затем снова направляют на формовку. Блоки отливок конвейером 35 передают к вибрационным установкам 10 (мод. 692) для отделения остатков оболочки и отливок. На этом участке установлен гидравлический пресс И для отделения отливок от стояков (мод. 694). Системой уборки все отходы подают в бункер 9, откуда их периодически вывозят автомашинами.

Отливки очищают в агрегате 7 (мод. 695), щелочный раствор для которого готовят в установке 39. Очищенные и промытые отливки проходят нормализацию в конвейерных печах 6 в защитной среде, которая готовится в генераторе эндогаза 8. Для выполнения отделочных операций установлены зачистные станки 1, кривошипные прессы 2 и слесарные верстаки 3 с бормашинами. На этом же участке установлены столы ОТК.

Склад готовых отливок оборудован стеллажами 5, обслуживаемыми краном-штабелером 4. Для подачи отливок на склад

Рис. 10.19. План расположения технологического в транспортного оборудования в цехе с выпуском 500 т в год.

.

и выдачи их со склада используют единую оборотную тару.

Вентиляционные системы и установки кондиционирования воздуха установлены на площадках над модельным отделением, ка-мерой сушки и над помещением, где установлены генераторы, конденсаторные батареи и щиты управления 25.

Цен с выпуском 500 т отливок в год (рис. 10.19). В цехе, спроектированном в ПО ЗИЛ имеется лаборатория /, генераторная //, плавильно-заливочный участок III, участок изготовления оболочковых форм IV, участок изготовления моделей V, участок приготовления суспензии VI, склад материалов VII, участок термообработки VIII, участок очистки IX, участок приготовления формовочных материалов и сушки ковшей X, слесарная мастерская XI, помещение холодильных машин XII, помещение административной службы цеха XIII. Модели изготовляют на двух карусельных столах 21. Модельную пасту подают от рядом стоящей шпрйц-машины 20. Изготовленные модели укладывают на люльки подвесного конвейера 12, используемого и как транспортное средство, и как промежуточный склад для создания задела моделей. Модели снимают с конвейера и раскладывают на полки поворотных этажерок 10, возле которых расположены столы для сборки модельных блоков. Столы 11 предназначены для осмотра и зачистки модельных звеньев. Кондиционер 14 с вентилятором 13 поддерживает постоянную температуру и влажность в помещении (участки IV и К).

Собранные модельные блоки навешивают на подвесной конвейер . 8. Рабочий у ванны с суспензией и бачка с «кипящим слоем» песка 9 снимает с правой ветви конвейера модельные блоки, наносит на них слой оболочки и вешает на прежнее место. Покрытые первым слоем блоки обходят по ветви цепного конвейера рабочее место, высыхают за это время и приходят с левой стороны. Здесь блоки снимают с под-вбски конвейера, вторично на них наносят слой оболочки и вновь навешивают на конвейер. С двумя слоями оболочки блоки, двигаясь по конвейеру, сохнут и поступают на второе рабочее место, где на

Показатель | Показатели цехов при годовом выпуске отливок, т | ||

7100 | 2000 | 1000 | |

Площадь цеха общая (без конторско-бытовых помещений), м 2 | 26 500 | 7144 | 3160 |

В том числе производственная | 20 304 | 5544 | 2123 |

Общее число работающих | 796 | 224 | 118 |

В том числе рабочих | 708 | 198 | 104 |

Из них производственных | 363 | 110 | 62 |

Общая установленная мощность токоприемников, кВт | 12 382 | 4071 | 2120 |

Трудоемкость 1 т годного лнтья, чел.-ч Выпуск литья, т/год: | 93,05 | 99,3 | 133 |

на 1 м 2 общей площади | 0,27 | 0,28 | 0,31 |

на 1 м 2 производственной площади | 0,35 | 0,36 | 0,46 |

на одного работающего | 8,92 | 8,9 | 8,4 |

на одного рабочего | 10,06 | 10,1 | 9,6 |

на одного производственного рабочего | 19,56 | 18,2 | 16,1 |

них наносится третий слой, а если нужно — и четвертый. Длина ветвей и скорость конвейера обеспечивают сушку каждого слоя оболочки в течение 2,5 ч. Весь конвейер заключен в камеру.

С конвейера сушки блоки снимают и из них вынимают стояки, которые конвейером 8 возвращаются к столам сборки модельных блоков.

Модели выплавляются в горячей воде в ванне выплавки 23. Выплавленные оболочки укладывают на полки стеллажей 7, откуда их забирают для формовки. Формовку осуществляют на формовочном столе 6, имеющем бункер. В бункере с двумя затворами находится наполнитель. Под каждый затвор по роликовому конвейеру подают опоки, в которые устанавливают оболочки. Литниковые воронки оболочек закрывают колпачками и опоки заполняют песком, уплотняя ег® вибраторами. Заформованные опоки вводят толкателями в двухрядную газовую печь 5 для прокаливания оболочек. Из печи опоки извлекают вытаскивателем и они попадают на заливочный приводной роликовый конвейер 3.

Металл плавят в печах 4 и разливают с помощью балок 1 в ковши, передвигаемые по бирельсу 2. Подвеска обеспечивает подъем ковша от электропривода. Ковши сушат и подогревают газовыми горелками на стенде 26.

Залитые опок и поступают в камеру охлаждения 27. После охлаждения их подают на выбивку на поворотное устройство 25. По выходе, опоки из поворотного устройства из нее вынимают блоки отливок и складывают в ящик.

Ящики с отливками подают самоходной электроталью по монорельсу 24 к вибрационным станкам 22 для отбивки оболочки и отделения отливок от стояка. Отливки складывают в корзины подвесного конвейера 19, который доставляет их к ванне щелочения 28. После щелочения отливки в гидрокамере 29 промывают горячей водой, затем направляют их к зачистному полуавтомату 30 или к наждачным станкам 18 для зачистки остатков питателей.

Нормализацию отливок проводят в конвейерной печи 15 с защитной средой. Из печи отливки поступают к столам контролеров ОТК.

На участке для изготовления моделей выделено помещение для приготовления суспензии, где установлены гидролизатор 16 и механическая мешалка 17.

Следует иметь в виду, что рассмотренный цех снабжается со складов крупного литейного цеха, на площадях которого он расположен, и потому по существу не имеет собственных складов, необходимых в других случаях.

В процессе освоения и эксплуатации цеха вносили изменения в проект, направленные на увеличение выпуска превысившего 800 т отливок в год. Изменения в основном коснулись очистного отделения, где было добавлено 200 — 250 м

производственной площади, увеличено число оборудования для зачистки питателей и введен конвейер, раздающий отливки по рабочим местам.

Технико-экономические показатели нескольких цехов приведены в табл. 10.8