Шихту рассчитывают, пользуясь следующими исходными данными: требуемым химическим составом сплава, химическим составом шихтовых материалов, угаром элементов.

Расчет шихты ведут на основные элементы и проверяют на допустимую величину вредных примесей. Расчетное содержание того или иного элемента в шихте определяют по формуле

где /С

— известное содержание элемента в жидком сплаве, перед заливкой; у — известный угар элемента при плавке, % по массе.

Определив среднее содержание элемента в шихте, рассчитывают процентное содержание составляющих шихты.

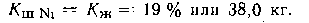

Расчет содержания Ni. Требуемое содержание в отливках 19 % Ni

(и =

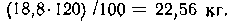

Вносится Ni в шихту с возвратом

Пример расчета шихты для выплавки стали 20X25H19C2J] в печи с основной футеровкой (табл. 7.1).

Таблица 7.1.

Исходные данные о химическом составе стали 20X25H19C2JI для расчета шихты

Показатель. / ^ | Содержание элементов, % (остальное Fe) | |||||||

с | Сг | Ni | Si | Mn | S | р | ||

Химический состав по ТУ | =s£0,2 | 23—27 | 18—20 | 2—3 | О “ сл. СЛ| | ==£0,03 | ==£0,035 | |

Требуемый химический состав отливок | 0,15 | 25 | 19 | 2,5 | 1 | ==£0,03 | ==с0,035 | |

Содержание элементов в возврате (по даииым анализов предыдущих плавок) | 0,17 | 26 | 18,8 | 2,3 | 0,8 | 0,02 | 0,02 | |

Масса завалки 200 кг, из иих 40 % свежих шихтовых материалов, что составляет 80 кг, и 60 % возврата — 120 кг.

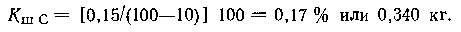

Расчет содержания Сг. Требуемое содержание в отливках 25 % Сг (и = П

Вносится Сг в шихту с возвратом 26-120/100 = 31,2 кг. Следует ввести в шихту Сг с феррохромом 53,6—31,2 = 22,4 кг. Требуется феррохрома (65,2 % Сг; 0,15 % С; по даииым сертификата сумма других примесей 0,12 %)

Требуется электролитического никеля (99,8% Ni; 0,1 С; сумма примесей 0,6%) 38,0—22,56 = 15,44 кг (принимая 100 % Ni).

Расчет содержания Si. Требуемое содержание в отливках 2,5 % Si.

(У= 15)

Вносится Si в шихту с возвратом 12,3-120/100 J = 2,76 кг. Следует ввести Si в шихту с ферросилицием 5,88—2,76= 3,12 кг. Требуется ферросилиция (76,5% Si; сумма примесей 1,2 %) 3,12-100/76,5 = 4,07 кг.

Расчет содержания Мп. Требуемое содержание в отливках 1 % Мп (и = 40)

Вносится Мп в шихту с возвратом [0,8-120/100] = 0,96 кг. Следует ввести Мп в шихту с ферромарганцем 3,4—0,96 == 2,44 кг. Требуется ферромарганца (82,0 % Мп; 1,2% С; сумма примесей 2,6%) 2,44-100/82 — 3,0 кг.

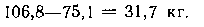

Расчет содержания Fe. Железо является основным компонентом сплава, содержание его должно быть 52,35 (и =

Вносится Fe в шихту с возвратом 52,0-120/100 = 62,4 кг (по разности в химическом составе возврата). Вносится Fe в шихту с ферросплавами 12,7 кг. Следует ввести Fe шихту с низкоуглеродистой сталью

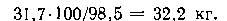

Требуется низкоуглеродистой стали (98,5% Fe; 0,1 % С; сумма примесей 1,4%)

Расчет содержания С. Требуемое содержание в отливках 0,15 % С 10)

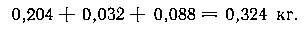

Вносится в шихту: с возвратом 0,17-120/100 = 0,204 кг, с низкоуглеродистой сталью 0,032 кг, с ферросплавами 0,088 кг,

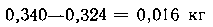

Требуется дополнительно ввести С в шихту:

(16 г углерода в виде дробленого боя графитовых электродов).

.

Далее рассчитанный состав шихты следует проверить на допустимое содержание вредных примесей S и Р. Допускается S — 0,03 %, или 0,06 кг; Р — 0,035 %, или 0,07 кг. Вносится в шихту (для S и Р, у = 0): с возвратом 0,02-120/100 = 0,024 кг S и 0,024 кг Р (по 0,02 %); с низкоуглеродистой сталью 0,009 кг S и 0,009 кг Р (по 0,03%); с ферросплавами 0,011 кг S и 0,013 кг Р (0,03 % S; 0,03—0,3 % Р).

Содержание серы: 0,024 + 0,009+ 0,011 = 0,044 кг или 0,022 % S

< 0,03 % .

Содержание фосфора: 0,024+ 0,009+ 0,013 = 0,046 кг или 0,023 % Р

< .

Расчетное содержание S и Р в шихте меньше допустимого предела.

Если проведенные проверки по содержанию углерода, серы и фосфора в шихте показывают повышенное их содержание, то следует применять для шихты сталь с меньшим содержанием углерода и ферросплавы с меньшим содержанием примесей.

Весьма незначительным количеством углерода (0,16 г в приведенном примере), необходимого для подшихтовки, в практической работе можно пренебречь, так как это составляет менее 0,01 % и значительно меньше возможных ошибок при взвешивании шихты.

Данные расчета шихты представляют в Одной общей таблице. При составлении шихты для плавки необходимо иметь в виду рациональное использование шихтовых материалов и металла в целом. Масса шихты (завалка) складывается из общей массы отливок, массы элементов ЛПС и безвозвратных потерь.

Коэффициент выхода годных отливок представляет собой отношение

где М

и М

— массы отливок (чистовой) и шихты.

Следует использовать максимальное количество возврата: литники, выпоры, бракованные отливки. В идеальном случае возврат должен составлять основную массу шихты, а добавки свежих материалов (ферросплавы, чистые металлы, лигатуры) в сумме должны компенсировать требуемый по норме расход металла

где М

— масса обработанной детали; Б

— масса безвозвратных потерь (угар, сплеск, шлифовочная пыль).

Рациональное использование металла повышает коэффициент его использования