В области верхних знаков между стержнем и оболочкой предусматривают термические зазоры, чтобы при прокаливании оболочек последние не препятствовали расширению стержней, а также чтобы расширение оболочек при нагреве не вызывало растягивающих напряжений и трещин в стержнях. Зазоры предусматривают вокруг верхнего знака стержня и на его торце, величину их рассчитывают и выполняют путем наклеивания сгорающей при прокаливании пленки или слоя выплавляемого модельного состава.

Свойства керамических стержней. У стержней должна быть гладкая поверхность — высота микронеровностей Rz

< 30 мкм; низкий коэффициент линейного расширения — менее 2-10~

1/°С в интервале температур 20—1100 °С; стойкость к тепловым ударам до температуры 1250—1300 °С: точность разме ров — в пределах менее ±0,15 % номинальных; высокая прочность — а

> 15 МПа; высокая пористость (влагоемкость) — 25—30 %; низкая (сравнительно) плотность — 1200—1700 кг/м

. Стержни также не должны деформироваться при заливке оболочек расплавом. Деформация под нагрузкой 0,4 МПа не должна происходить при температуре ниже 1250 °С. Стержень не должен взаимодействовать химически со сплавом или его окислами; удаление его из полостей отливок должно

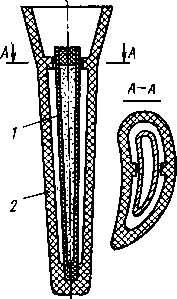

Рис. 6.31. Схема оболочки со стержнем:.

1 — керамический стержень; 2 — оболочка.

осуществляться без особых затруднений механическим, электрохимическим, химическим способами. Материалы для изготовления керамических стержней должны быть недефицитными и по возможности недорогими.

Этому комплексу свойств наиболее полно соответствуют порошки НКС и циркона (табл. 6.27). Так, коэффициент линейного расширения при нагреве до 1100°С стержней из кристаллического кварца 1,92-10“

1/°С, а из порошков НКС — 2-10

1/°С, т. е. почти на два порядка меньше. Следует отметить, что тепловое расширение кристаллического кварца проходит обратимо и скачкообразно, изготовление стержней из него не будет рассмотрено.

.

Таблица 6.27.

I класс — спеченные керамические стержни

Состав смеси, % | по массе | Режим изготовления | ||||||

основа | пластификатор | прессование | обжиг | О. | ||||

О. о | ||||||||

выдер | £• | |||||||

жка | выдер- | я К я | ||||||

смесь порошков | чество | состав | чество | t,°С | под. давле | t,°С | жка в пе | ^ с. “ |

нием, | чи, ч | i К* 4 СО и-f | ||||||

So | ||||||||

1. НКС пылевид | 80—82 | Парафин | 20—18 | 75-85 | 10—20 | 1100 | Нет | 1200— |

ный 70—75, зер | 91,4, | сведе | 1250 | |||||

нистый 25—30 | полиэтилен | ний | ||||||

5,0, | ||||||||

канифоль | ||||||||

3,6 | ||||||||

2. Цирконовый | 87 | То же | 13 | 75-85 | 15—20 | 1300— | 6—8 | 1350 |

концентрат 92, | 1350 | |||||||

карбид кремния | ||||||||

зеленый (М7 или | ||||||||

М14)8, пятиокись | ||||||||

ннобия 0,05 | ||||||||

(сверх 100 %) | ||||||||

3. Электрокорунд | 88—90 | Парафин | 12—10 | 90 | 20—30 | 1200 | 10 | 1400 |

М5 или М7 — | 95, поли | |||||||

20, М40 — 50, | этилен 5 | |||||||

шлифзерио — 25, | ||||||||

двуокись цир | ||||||||

кония — 5 | - | |||||||

Примечание. Давление запрессовки стержней при их изготовлении 10—20 МПа; шероховатость поверхности 40 мкм; кажущаяся пористость > 20 %; растворимость в щелочи >100 ч.

Классификация керамических стержней. Стержни подразделяют на спеченные (I класс) и холодноотвержденные (II класс).

Спеченные стержни получают сухим твердофазным и жидкостным спеканием. Под спеканием понимают изготовление камнеподобных предметов после обжига сформованных с пластификатором смесей из полидисперсных порошков [40, 84],.

Сухое спекание — это процесс, идущий, в направлении уменьшения свободной энергии системы и протекающий при температуре не менее 0,8^ плавления чистого огнеупорного окисла, при этом зерна порошков «свариваются» (спекаются друг с другом), стержни приобретают прочность. Для уменьшения температуры и продолжительности спекания в смеси вводят добавки — минерализаторы (например, в корундовую смесь вводят 5 % порошка стабилизированной двуокиси циркония) [15, 40]. Сухое спекание широко применяют для изготовления тонкостенных стержней, прочных при температуре 20 °С и заливке расплава.

Жидкостное спекание отличается от сухого тем, что в смесь порошков вводят легкоплавую добавку, например, тонкий порошок силиката натрия с температурой плавления ~700 °С. Затвердевшая после охлаждения жидкость служит связующим стержней. Однако такие стержни размягчаются и теряют прочность при нагреве до сравнительно невысоких температур.

II класс — холодноотвержденные стержни. Способ изготовления их основан на свойстве кислого (pH да 2) связующего раствора ЭТС, например типа орг-1, переходить в желатинообразное, а затем в твердое состояние — гель — при введении в смесь щелочной жидкости с pH > 8 (табл. 6.28). Гель Si0

цементирует зерна основы, обес-.

Таблица 6.28.

II класс — холоднотвердеющие стержни

Основу, % по массе | Связующий. раствор,. % по массе | Свойства | после прокаливания | |||||

Материал | Соотношение в сме-сн | Количество твердой составляющей в суспензии | Содержание в растворе SiO* ^ | Количество связующего в суспензии | Коэффициент линейного расширения при 20 — 1000 °С,. 1/°С | Кажущаяся пористость, % | со. С. S. ь* | t, °С, начала деформации при 0,4 МПа |

НКС (кварц аморф | 72—75 | 16 | 25—28 | 2-10- 7 | -30 | 5 | 1250 | |

ный): | ||||||||

пылевидный | 70 | |||||||

зернистый | 30 | |||||||

Дистеи-силлиманит: | 79—80 | 30—35 | 21—20 | ю-ю- 7 | -35 | 6 | 1300 | |

пылевидный | 80 | |||||||

зернистый | 20 | |||||||

Электрокоруид белый: | 80 | 20—23 | 20 | ю-ю- 7 | -30 | 6 | 1400 | |

М5 или М7 | 20 | |||||||

М40 | 50 | |||||||

ШЗ № 10 | 30 | |||||||

Примечания. I. Во всех случаях Связующий раствор типа орг-1; растворителем служит спирт этиловый; огеливатель вводят в количестве % по массе сверх 100 %.

2. Шероховатость поверхности, проверяемая после прокаливания, должна быть в пределах 5—15 мкм.

печивает прочность стержню. Жидкость с высоким pH называют огеливателем; важно, чтобы огеливатель испарился при нагреве стержня, не вступал в химическое взаимодействие с собственно связующим (Si0

) и основой. Стержни не спекают, а после сушки и контроля их используют при изготовлении моделей. Прокаливают стержни одновременно с прокаливанием оболочек. Прочность таких стержней до нагрева с оболочкой примерно на порядок ниже прочности стержней класса I. Поэтому при уменынени толщин стенок отливок до 0,5—1 мм и уменьшении толщин стержней до 0,4—1 мм следует применять стержни, получаемые сухим спеканием.

Изготовление керамических стержней I класса включает: приготовление пластичной горячей стержневой смеси, формирование стержня в пресс-ящике и обжиг [68, 84 , 94]. В обогреваемый смеситель загружают пластификатор (см. табл. 6.27), расплавляют его, вводят основу смеси и минерализатор, перемешивают их непрерывно, температуру смеси поддерживают с помощью терморегулятора. Пластификатор способствует введению горячей смеси в пресс-ящик, а после охлаждения он служит связующим стержня до его спекания. Целесообразно изготовлять стержни полыми — оболочковыми с толщиной стенок 1,5—2 мм [110]. Полости выполняют металлическими вкладышами с уклоном 1—3°, которые извлекают после затвердевания пластификатора. Перед укладкой стержней в короба для обжига в полость засыпают глинозем.

Обжигают стержни в засыпке из глинозема или на огнеупорных пористых драйерах. Это необходимо, так как при обжиге вследствие расплавления пластификатора стержень полностью теряет прочность; одновременно засыпка или драйер служит адсорбентом пластификатора.

Обжигают стержни в газовых печах, так как в них можно поддерживать окислительную среду, необходимую для сжигания пластификатора и выделяемого им углерода. Известны два режима обжига. По первому режиму стержни в коробах загружают в теплую печь и со скоростью — 100 °С/ч повышают температуру до+ООО— 1100 °С, выдерживают при этой температуре, затем обеспечивают температуру спекания порошков стержня, выдерживают несколько часов, после чего медленно охлаждают (примерная длительность цикла 20—25 ч). По второму режиму стержни в коробах загружают в печь при температуре спекания (1200—1300 °С), выдерживают 6—10 ч и охлаждают (стержни остывают вместе с коробами). Второй режим является предпочтительным, но„ связан с необходимостью применять термостойкие короба.

В процессе изыскания состава 2 (см. табл. 6.27) были проведены исследования [67], показавшие, что усадка цирконовых образцов, полученных прессованием термопластичной смеси и спеканием при 1350 °С, составляет 1,5—2% , а из карбида кремния образцы показали расширение ~15 % вследствие окисления порошков при той же температуре обжига. Таким образом, применение смеси порошков циркона с порошком карбида кремния (7—8 %) позволило получать высокопрочные стержни практически без усадки при спекании,

Собственно связующим служит SiO

a

. Окисление и образование керамики начинается при температуре выше 900 °С. Реакции имеют вид

Пары Si оседают на зернах циркона и мгновенно окисляются

В состав пластификатора вводят 3,5—3,7 % по массе сосновой канифоли, что улучшает заполняемость стержневых ящиков смесью при меньшем содержании пластификатора, снижает температуру запрессовки до 75—85 °С, устраняет необходимость смазывания ящиков, прессового стакана и пуансона. Перед обжигом и засыпкой глиноземом стержни «рихтуют» в гипсовых драйерах. Стержни укладывают в драйеры, на плоскость разъема последних кладут наполнительные рамки и насыпают глинозем; далее драйеры ставят в термошкаф и выдерживают в нем при температуре 40—50 °С до полного прогрева стержней. Затем драйеры со стержнями охлаждают на воздухе до температуры 20 °С.

Изготовление керамических стержней II класса состоит из приготовления стержневой смеси, запрессовки ее в ящик и сушки (отверждения) [89]. Применяют, как правило, связующие типа орг-1.В литературе рекомендуют в качестве отвердителей растворы едкого натра. Но едкий натр не испаряется и не сгорает при накаливании, а с гелем Si0

образует легкоплавкое стекло с низкой вязкостью, пленки которого окружают зерна основы. Деформация стержня интенсивно возрастает при нагреве его до температуры выше 600 °С. Стержни толщиной 0,4—2,5 мм быстро нагреваются до температуры затвердевания расплава, деформируются или разрушаются, что приводит к браку отливок. Кроме того, при огеливании едким натром трудно управлять процессом огеливания и на стержнях образуются крупные трещины. Свойствами не образовывать с материалом стержней легкоплавкие соединения и улетучиваться при прокаливании (t« 300 °С) обладают, например, триэтаноламин, аммйак или их смеси, растворимые в спирте и воде. Как правило, количество огеливателя составляет 1 % по массе • к связующему. Концентрацию его устанавливают опытным путем в зависимости от необходимой продолжительности огеливания.

Стержневую смесь приготовляют однофазным или двухфазным методами. При однофазном методе мерную дозу связующего для одного стержня смешивают с огеливателем и вводят туда предварительно смешанные твердые составляющие. После 15—20 с перемешивания смесь до начала огеливания запрессовывают в ящик.

На первой фазе двухфазного метода в течение 40—60 мин связующее смешивают с основой до получения густой, но текучей смеси. Такая смесь при медленном перемешивании в защищенном от испарения спирта сосуде не изменяет свои свойства и может быть использована в течение нескольких дней [2]. На второй фазе процесса — перед употреблением смеси в нее при активном перемешивании.

вводят огеливатель, перемешивают 15—30 с и запрессовывают смесь в ящик, где она отверждается.

При двухфазном способе нет ограничений по времени и интенсивности перемешивания смеси без огеливателя. Получают однородную смесь с равномерным распределением связующего на зернах, а также крупных зерен в объеме смеси. Это позволяет в один объем связующего замешать на 25—30 % больше твердых составляющих, чем при однофазном способе, достичь более плотной укладки зерен и, как следствие, уменьшить усадку при затвердевании геля и размеры трещин; а также повысить прочность стержней на 50—60 % при меньшем расходе связующего. Применение двухфазного способа позволяет механизировать процесс приготовления смеси.

Порцию смеси запрессовывают в металлический ящик и после перехода ее в резиноподобное состояние (через 1—2 мин) снимают одну половину ящика, а оставшийся во второй половине стержень сушат с помощью пламени горелки. С поверхности стержня испаряется и сгорает спирт, диффундирующий из глубинных слоев. Стержень твердеет. Этот процесс сопровождается усадкой связующего и образованием трещин. При медленном твердении стержня (в естественных условиях) развиваются крупные трещины шириной до.

1 мм. Интенсивный нагрев пламенем горелки ускоряет процесс необратимого твердения геля и предотвращает образование крупных трещин. Пары спирта сгорают на поверхности стержня и на ней образуется сетка мелких трещин, которые затирают густой суспензией с помощью тампона.

Вместо сжигания спирта горелкой можно применять вакуумную сушку. Стержень на нижней части ящика помещают в вакуумный шкаф и постепенно создают разрежение; вакуумная сушка уменьшает количество и размеры трещин, что приводит к повышению прочности стержней.

Повышение прочности керамических стержней пропиткой. Пропитывают стержни толщиной 0,4—4 мм раствором эпоксидной смолы:.

9 частей смолы смешивают с 1-й частью полиэтиленамина; в 4 части этой смеси вливают 6 частей ацетона и получают однородный раствор; затем в него на 3—5 мин погружают стержни; после чего их сушат 10—20 мин в вытяжном шкафу; полимеризуют смолу в стержнях при 120—140 °С за 40—60 мин [33]. После этого прочность элек-трокорундовых стержней, предварительно спеченных при 1300 °С, повышается с 14—15 до 50 МПа. В процессе прокаливания при 1000 °С электрокорундовых оболочек с "пропитанными стержнями смола выгорает и прочность стержней становится примерно такой же, как до пропитки и их удаляют из отливок обычными способами. Этот же способ можно рекомендовать для существенного повышения прочности тонкостенных холодноотвержденных стержней.