Для отверждения каучуковой массы используют катализатор марки К-1 (4 г на 100 г каучуковой массы). Чтобы масса смогла заполнить все свободное пространство, форму или полуформу, заполненную смесью, помещают между плитами гидравлического пресса и фиксируют до полного отверждения.

Если, например, нужно снять копию с объемной фигуры (статуэтки), то на оригинале карандашом намечают линию разъема, так как форма должна состоять не менее чем из двух полуформ. Для этого к подмодельной плите из теплопроводного материала (например, алюминия) пластилином крепят фигурку так, чтобы линия разъема была параллельна основанию. Одновременно с этим на подмодельную плиту устанавливают штифты (фиксаторы), необходимые для правильной состыковки половинок изготовляемой разъемной формы.

|

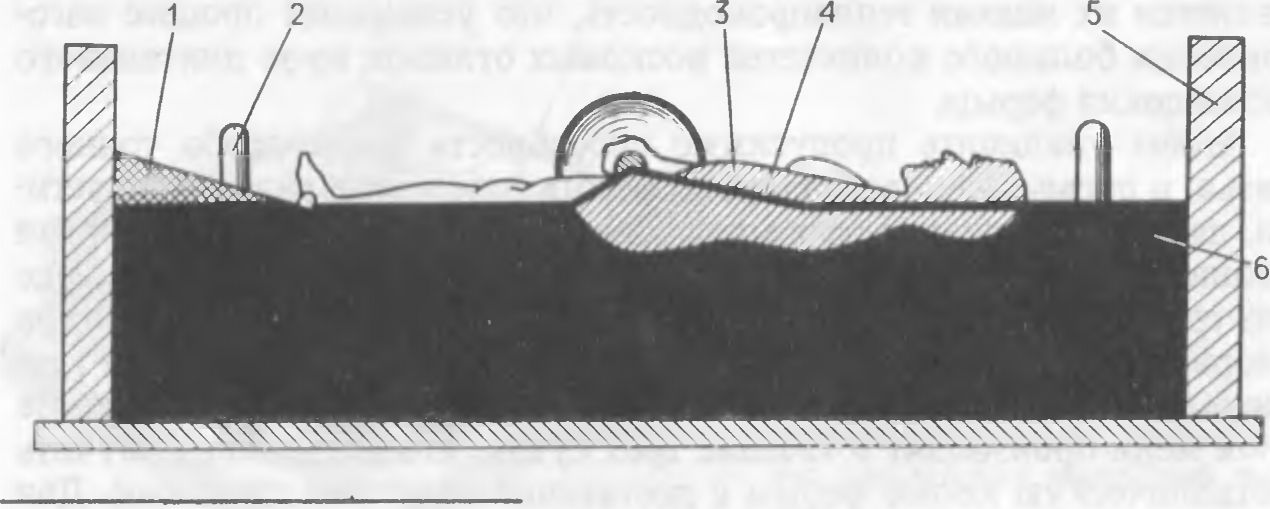

Рис. 67. Резиновая полуформа с оригиналом (в разрезе): 1 — литник; 2 — фиксатор; 3 — оригинал (фигурка штангиста); 4 — линия разъема; 5 — каркас; б — каучук |

Затем вокруг оригинала выкладывают каркас из алюминиевых брусков, определяющих габариты формы. Стыки промазывают пластилином. Бруски по высоте подбирают такой величины, чтобы полуформа с вмонтированной в нее фигуркой, фиксаторами и конусом, имитирующим литник, оказалась в глубине получившейся ванночки (рис. 67).

Получившуюся своеобразную ванночку постепенно заполняют растопленным техническим воском до отчеркнутой на фигурке линии разъема. Причем, если линия разъема идет зигзагообразно, то заливают до самой нижней отметки. Затем пластилином или тем же воском наращивают требующиеся зигзаги линии разъема. За неимением воска можно использовать жидкий раствор из гипса.

Дальнейшим этапом является изготовление полуформы путем заливки вмонтированной в воск фигурки каучуковой массой. Ванночку заполняют до краев и сверху прикрывают гладкой плитой, служащей основанием для полуформы. Каучуковая масса, наполненная катализатором, желируется быстро, поэтому процесс приготовления и заливки массы следует выполнять как можно оперативнее.

По истечении срока отверждения каучуковой массы каркас разрывают и снимают с фигурки получившуюся резиновую полуформу. Для высвобождения фигурки из воска подмодельную плиту окунают в горячую воду. Обмытую и протертую насухо фигурку (оригинал) помещают на свое место в полуформе.

Установив фигурку, принимаются за дальнейшее изготовление формы. Процесс изготовления другой половинки резиновой формы такой же, как и первой, за исключением лишь того, что не требуется заливки воском (гипсом). Как и в первом случае, полуформу устанавливают основанием на подмодельную плиту и обкладывают с четырех сторон алюминиевыми брусками, соответственно промазав стыки пластилином.

Затем изготовляют каучуковую массу и производят заливку. В целях экономии каучуковой массы ею заливают только облицовочный слой, а последующую заливку делают с примесью кусков обычной резины.

Для достижения высокой надежности в процессе эксплуатации собранную резиновую форму монтируют в металлическую обойму, специально изготовленную по ее габаритам. Кстати, обойма может служить и каркасом ванны при изготовлении самой формы.