При использовании эпоксидных смол, отверждающихся при нормальной температуре без воздействия внешнего давления, отпадает надобность в применении прессового оборудования. Свободной заливкой состава можно получать детали и формы весьма сложной конфигурации. Отвержденные формы легко поддаются любой механической обработке: резанию, сверлению, нарезанию резьбы, шлифованию и т.п.

Среди применяемых смол можно выделить жидкие низкомолекулярные эпоксидно-диановые смолы ЭД-16 и ЭД-20, которые обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создавать самые разнообразные материалы. Отвердителем служит полиэтиленполиамин, имеющий низкую температуру отверждения (18 + 20* С).

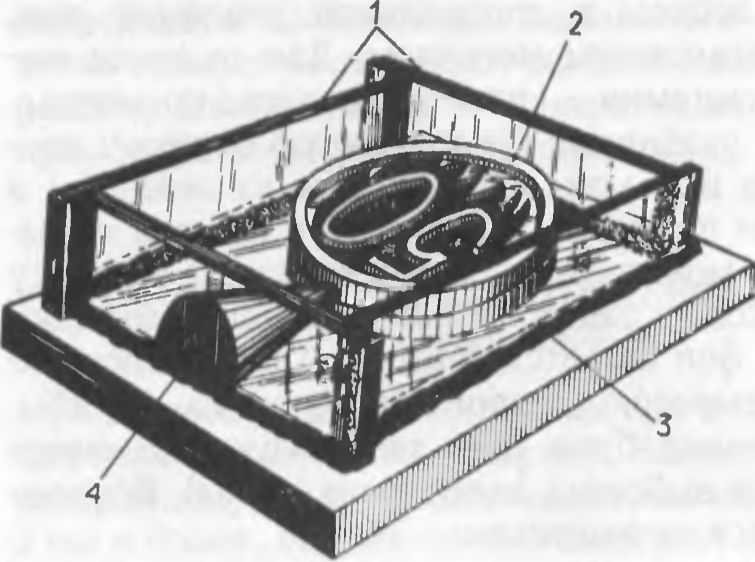

Сущность процесса изготовления всевозможных вещей методом литья по выплавляемым моделям заключается прежде всего в разработке и изготовлении формы по предъявленной мастер-модели. Допустим, что требуется изготовить форму по образцу медали (рис. 66)

| Рис. 66. Мастер-модель, подготовленная под заливку эпоксидной смолой:. 1 — каркас; 2 — медаль; 3 — пластилин; 4 — литник |

с целью ее дальнейшего серийного выпуска. Для этого медаль и предмет, имитирующий литник, кладут или наполовину монтируют в подмодельную плиту из органического стекла, обезжиривают бензином и после улетучивания его паров смазывают полиизобутиленом.

Мастер-модель, подвергшуюся предварительной обработке, с четырех сторон, как и при изготовлении настенных вывесок, обкладывают пластинками из органического стекла. Пластинки торцами приставляют к подмодельной плите и с наружной стороны пластилином делают соединительный шов. На стыках пластинки также должны быть прихвачены между собой пластилином. Внутреннюю сторону получившейся таким образом ванночки, как и саму модель, тоже подвергают обработке смазочной композицией. Затем приготовленным пока что в небольшом количестве составом эпоксидной смолы беличьей кисточкой наносят облицовочный слой, который предупреждает образование нежелательных пузырей и пор в момент затвердения эпоксидной смолы. Рекомендуется последовательное нанесение двух облицовочных слоев.

После схватывания облицовочного слоя ванночку заполняют до краев составом на эпоксидной основе. Когда состав полностью затвердеет, ограничительные планки отрывают. Получившуюся полуформу отделяют от подмодельной плиты посредством специальных толкателей (винтов), ввинченных еще до заливки состава в подмодельную плиту.

Таким же способом изготовляют и вторую полуформу с изображением обратной стороны медали. Затем, используя рельефность мастер-модели, обе половинки спаривают и фиксируют штифтами. Получившуюся таким образом форму снабжают ручками и зажимами и подают под заливку воском.

Отличительной особенностью форм, изготовленных на основе эпоксидных смол, является точное повторение конфигурации образца, что позволяет говорить о них как о формах особо точного литья.

Одним из существенных недостатков форм на эпоксидной основе является их низкая теплопроводность, что усложняет процесс изготовления большого количества восковых отливок из-за длительного охлаждения формы.

Чтобы увеличить пропускную способность форм особо точного литья, в промышленности широко используют метод гальванопластики, дающий омеднение оформляющих частей. Для этого после снятия копии на восковку или отливку из пластмассы, свинца и т.п., где это требуется, наносят электропроводный слой (окунают в раствор хлорида палладия на 15-30 мин или натирают мелкодисперсным графитом) и помещают форму в гальваническую ванну. Наращивание слоя меди производят в течение трех суток, что позволяет получить металлическую копию формы с достаточно толстыми стенками. Для удобства эксплуатации формы и придания ей красивого внешнего вида неоформляющие части формы заливают эпоксидной смолой.