Копиры подразделяются на одноразовые и многоразовые.

Одноразовые копиры. Эти копиры не имеют серийного назначения и впоследствии должны быть аннулированы.

Примерами для необходимости изготовления одноразовых копиров служат эскизы и чертежи всякого рода печатей, штемпелей и различных надписей.

Подобные копиры выполняются в основном на дюралюминии благодаря его дешевизне. Кроме того, дюралюминий не изменяет своих размеров при перепаде внешних температур в отличие от органического стекла, в настоящее время получившего широкое применение. Оргстекло, к сожалению, нельзя использовать в качестве материала для особо точных копиров, так как при повышенных нагрузках, вызывающих некоторый нагрев, оргстекло обладает свойством расширяться. По этой же причине оргстекло нельзя использовать в качестве копиров на шкалы, в том числе и для изготовления самих шкал, иначе могут происходить большие непредвиденные погрешности в работе аппаратуры и т.п.

Для изготовления особо точного копира вырезают дюралюминиевую заготовку нужной величины с толщиной не менее 3 мм и обезжиривают ее ацетоном. На подготовленную таким образом поверхность заготовки переносят через копировальную бумагу или от руки нужный рисунок или надпись. Таким же способом наносят рисунки и на загрунтованную поверхность. По карандашному рисунку гравер штихелем углубляет рельеф. Для этого обычно используется больштихель. Канавки рельефа копира гравируют на глубину не менее 0,2 мм. В местах, где линии рисунка, сходясь одна с другой, образуют всевозможные углы, ставятся притуплённым керном точки, которые позволяют избежать соскакивания и срывов пальца с этих участков рельефа в момент копирования.

Изготовленный копир следует обязательно опробовать вхолостую, чтобы разогнать канавки рельефа, имеющие неровности и заусенцы. Под давлением силы прижимной пружины, действующей на копировальный палец (щуп), а тем самым и на копир, щуп, перемещаясь по канавкам рельефа, сглаживает неровности толщины обводки канавок, оставляя за собой гладкий ровный след. При этом по ходу движения щупа образуется нарост срезаемой стружки. Для предотвращения соскакивания щупа следует его направлять по канавкам копира плавно, без резких толчков, иначе соскочивший щуп задерет канавку копира и вся работа пойдет насмарку. Разгон канавок одноразового копира обязательно производится с маслом.

Многоразовые копиры. Многоразовые копиры служат весьма долгое время, так как с их помощью преследуется цель копирования изображения необходимых надписей для массового производства. В связи с этим к ним предъявляются требования высокой износостойкости. Копиры изготовляют из материала, способного выдерживать многократные нагрузки от щупа во время длительной эксплуатации на граверном станке.

Для изготовления многоразовых копиров используют в основном латунь марки JIC59-1 (59% меди, 1% свинца, остальное - цинк), удовлетворяющей техническим требованиям.

Латунь этой марки имеет красноватый оттенок на поверхности проката и хорошо поддается обработке резанием в связи с присутствием в сплаве цинка, снижающего вязкость медной основы.

Перед гравированием, пользуясь данными чертежа будущего копира, предварительно отрихтованную и опиленную со всех сторон от заусенцев заготовку размечают штангенрейсмасом. Базовые кромки заготовки, от которых будет производиться разметка, должны быть строго перпендикулярными относительно друг друга. После разметки проверяют правильность нанесения размеров и смело приступают к гравированию.

При изготовлении копиров, требующих точности обработки, не должно быть никаких отклонений, поэтому обрабатываемую заготовку необходимо правильно и надежно закрепить на рабочем столе граверного станка, чтобы в процессе обработки она не сдвинулась в ту или иную сторону.

Как и дюралюминий, латунь является в достаточной степени пластичным материалом, поэтому при обработке латуни резцом на большую глубину необходимо строго придерживаться правил гравирования на граверном станке. Врезаясь в металл, резец плотно зажимается им и подчас ломается или заклинивает. Такие особенности характерны для медных сплавов.

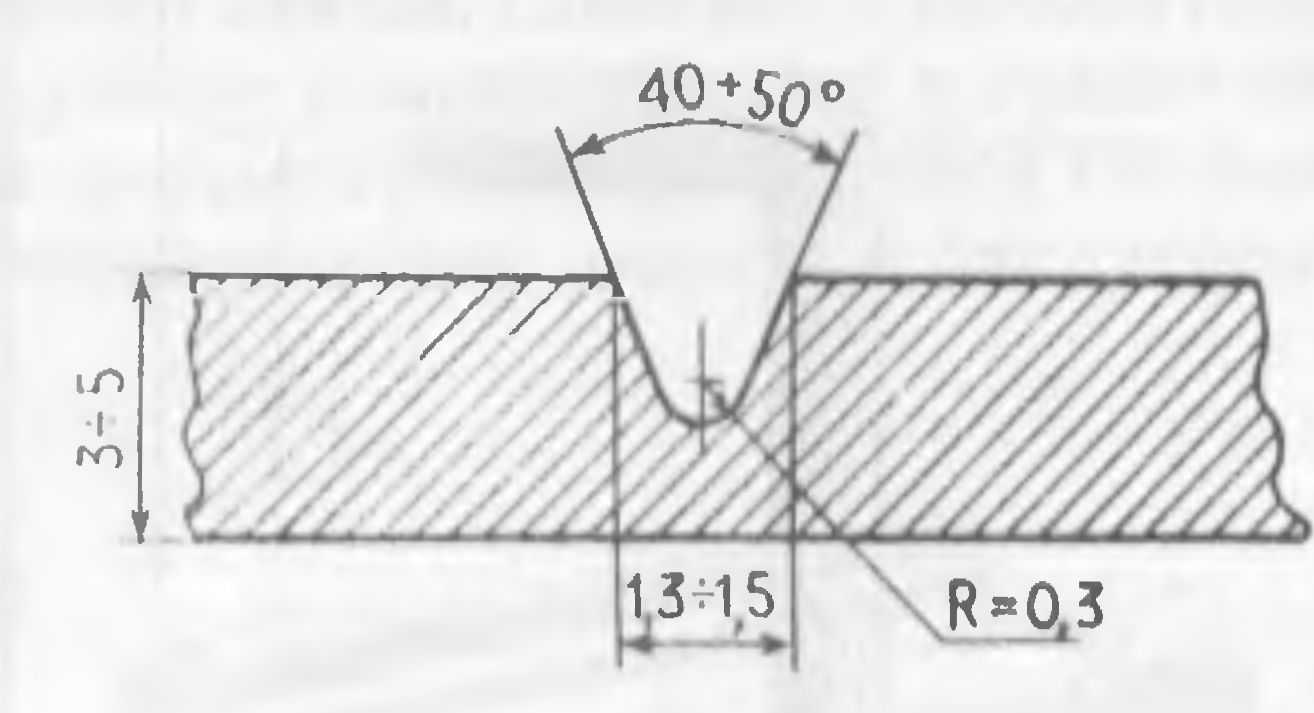

Чтобы предупредить быстрый износ резца и его поломку при гравировании на латуни, рельеф копира нужно углублять постепенно, без резких перепадов по глубине выборки металла. Гравирование одного знака производится в несколько приемов, где раз за разом резец снимает слои металла толщиной 0,1-5- 0,15 мм. Это способствует также достижению более высокой чистоты обработки поверхности стенок углубляемых канавок копира. Причем необходимо так рассчитать сам процесс гравирования, чтобы на снятие последнего слоя оставалось не более чем 0,1 мм, что необходимо для достижения высокой чистоты обработки стенок канавок копира. А первый слой металла следует выбирать на глубину 0,05 мм для выявления контура знака, буквы или цифры, чтобы удостовериться в правильности выдержанных размеров по высоте и ширине, а также для проверки нормальной установки резца и заготовки. Если резец установлен правильно и хорошо заточен, а заготовка тщательно отрихтована и лежит в плоскости, строго перпендикулярной оси вращения резца, то след, оставляемый резцом на заготовке, будет гладким и кромки среза краев канавок будут ровными (рис. 50), а не рваными, как при тупом и плохо установленном резце.

Убедившись в правильности постановки процесса гравирования, гравер приступает к выборке металла на большую глубину.

Следует помнить, что чем медленнее снимается резцом последний слой металла, тем чище будет обработана поверхность канавок копира.

Рис. 50. Профиль гравировки.

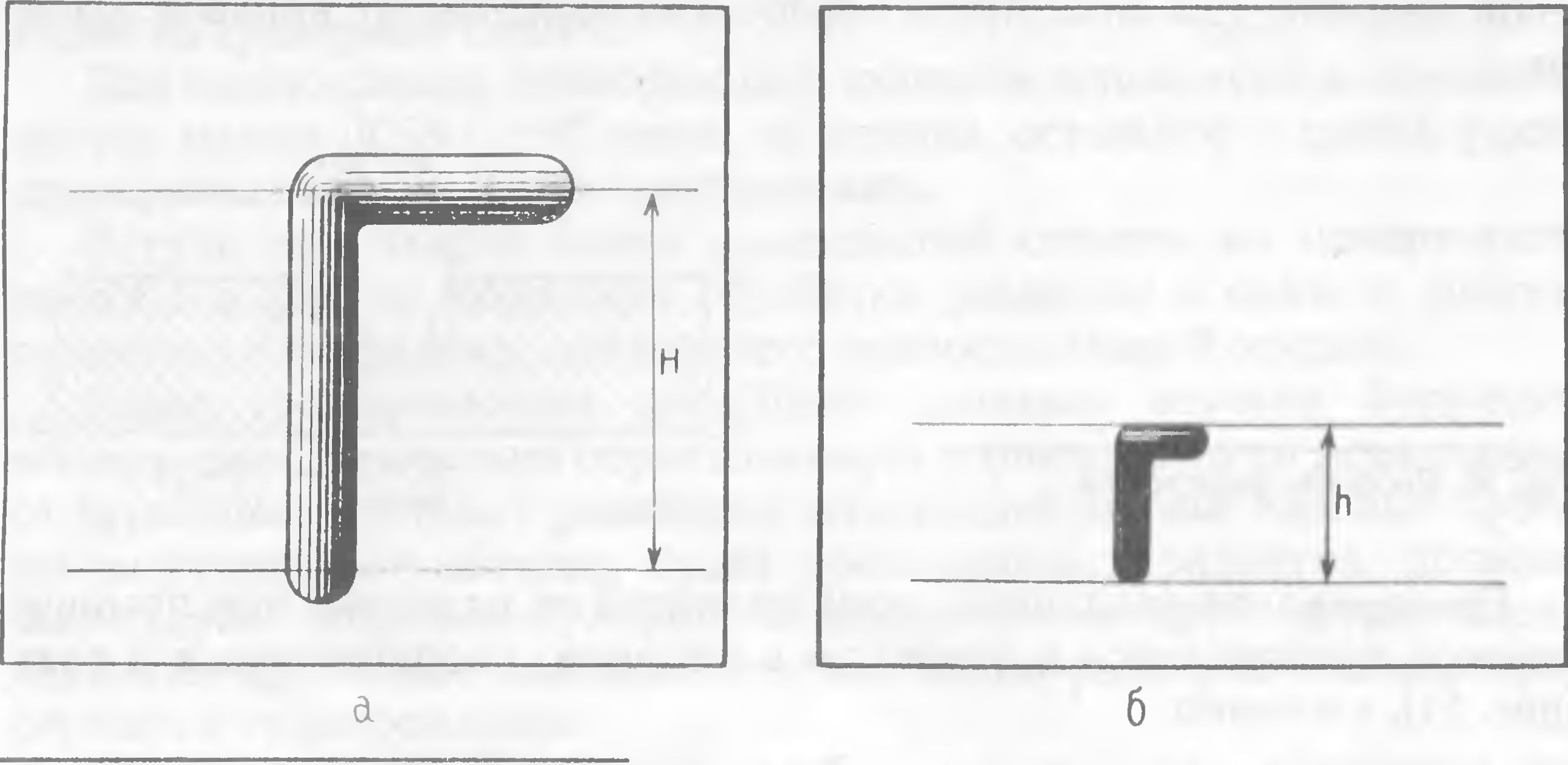

Гравирование различного рода надписей на изделиях при помощи станков производится в основном с копиров, увеличенных в 3 раза (рис. 51), а именно:

Высота прописных букв, мм Высота строчных букв, мм | ||||||||||||||||||||||||||||||||

|

Высота строчных букв и цифр составляет

/

высоты прописных букв.

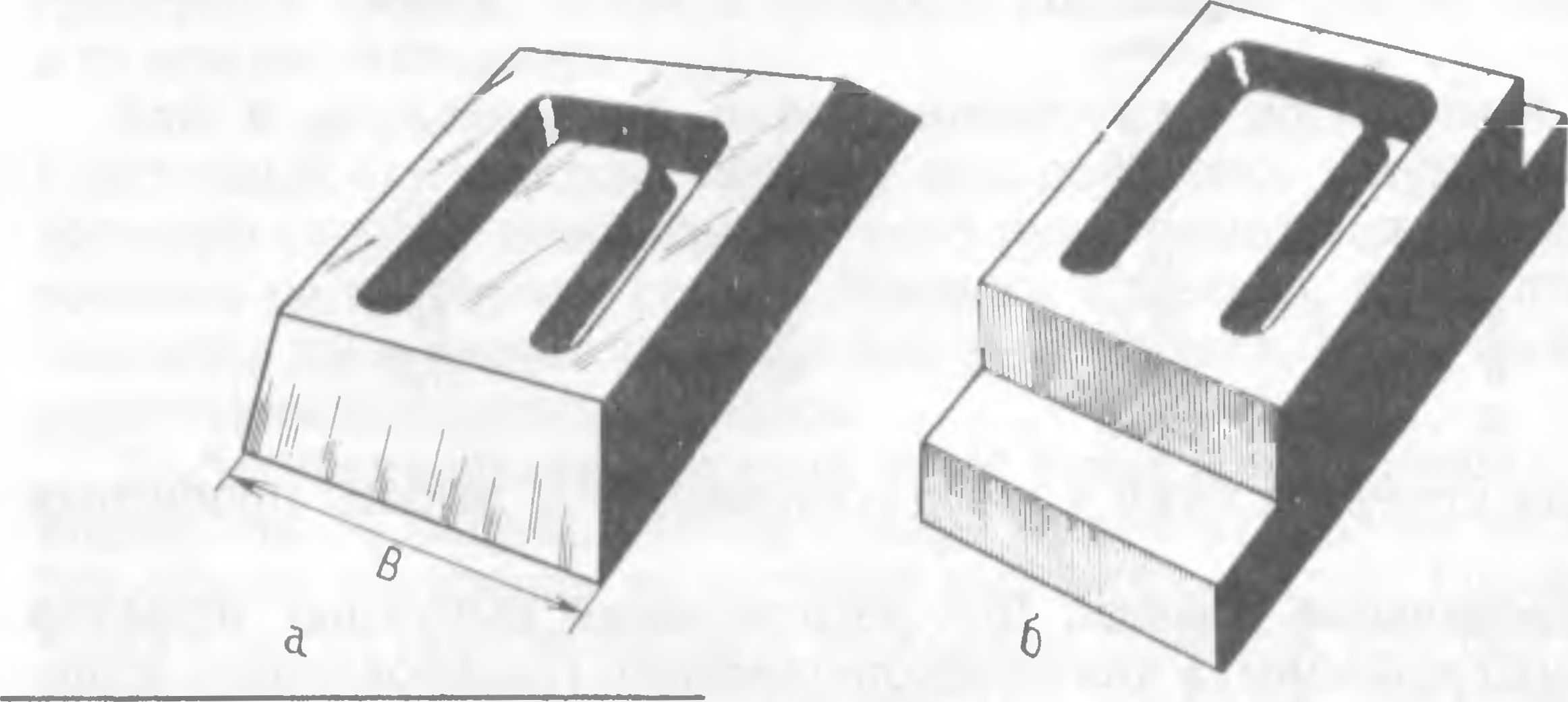

Копировальные планки. Для изготовления выпуклых шрифтов используют шаблоны, а для плоскорельефного гравирования - копировальные планки. Копировальные планки - это набор шрифта, выполняемый тем же способом, что и копиры. Наиболее широко применяются планки, изготовляемые из латуни. Они бывают двух типов:.

1) со срезанными под углом 45 + 60° двумя торцевыми поверхностями (рис. 52, а), входящими в пазы копирного стола граверного станка;.

2) Т-образной формы (рис. 52, б) со строго выдержанной перпендикулярностью и параллельностью плоскостей. Такие планки намного удобнее в эксплуатации, чем планки 1-го типа, у которых в процессе длительной работы заметен быстрый износ ограничивающих строгость линий шрифта по высоте нижней и верхней плоскостей.

У планок 2-го типа ограничивающими служат четыре плоскости: две нижние и две верхние, что увеличивает долговечность работы копировальных планок.

Копировальные планки 2-го типа целесообразно использовать при работе на крупногабаритных тяжелых станках, таких, как "Деккель" и т.п.

|

Рис. 51. Гравированная буква Г на копире (с) и на изделии (б) |

|

Рис. 52. Копировальные планки |

По мере износа начертания шрифта на рабочей поверхности планки под действием усилий, вызванных копировальным пальцем, непригодное к дальнейшей работе изображение можно сошлифовать (фрезеровать) и нанести на ту же самую копировальную планку новое изображение того или иного знака, буквы, цифры.

Практика показала, что модернизация копировальных планок, связанная с уменьшением их рабочих поверхностей, в частности закругление противоположных по диагонали углов для быстроты набора необходимых букв в словах, меняющихся знаков в обозначениях, ведет к снижению их срока службы, особенно при эксплуатации копировальных планок на тяжелых граверных станках.

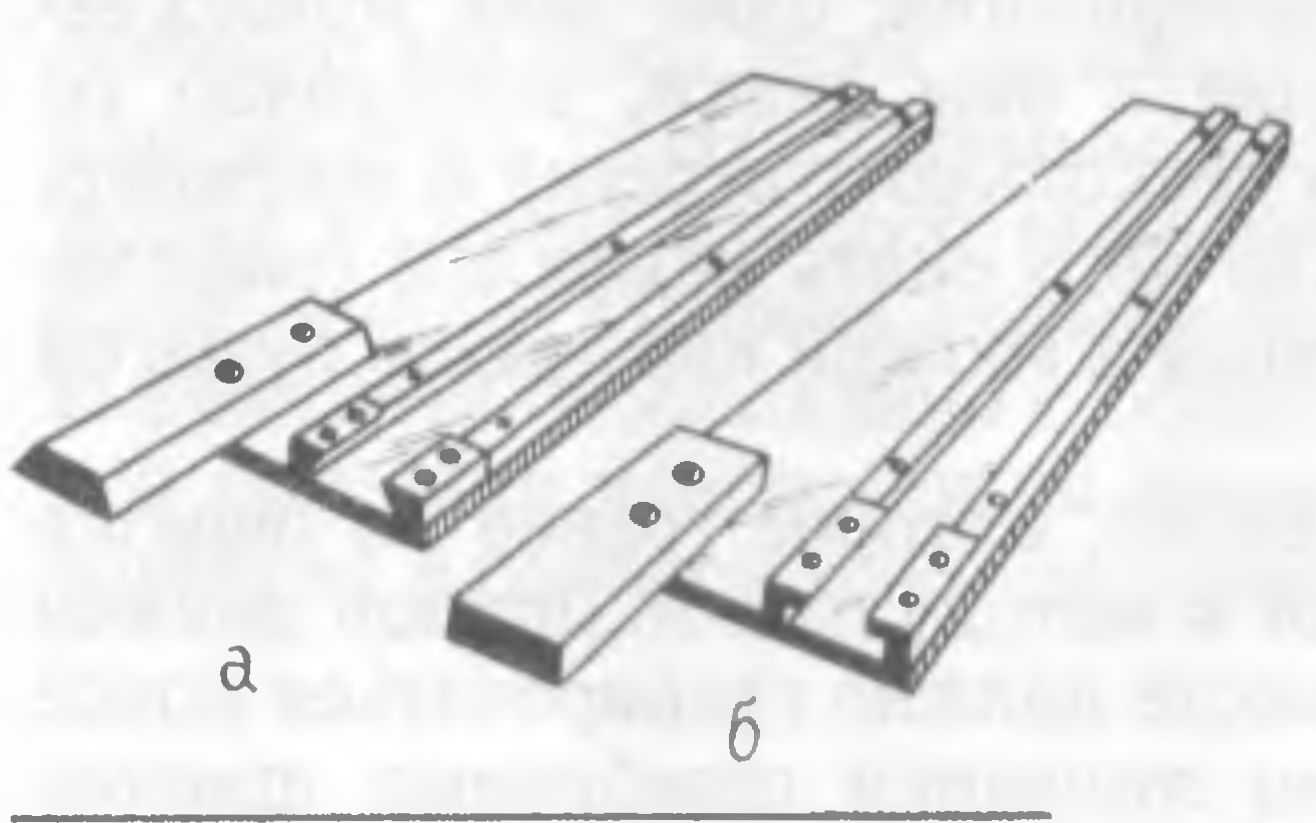

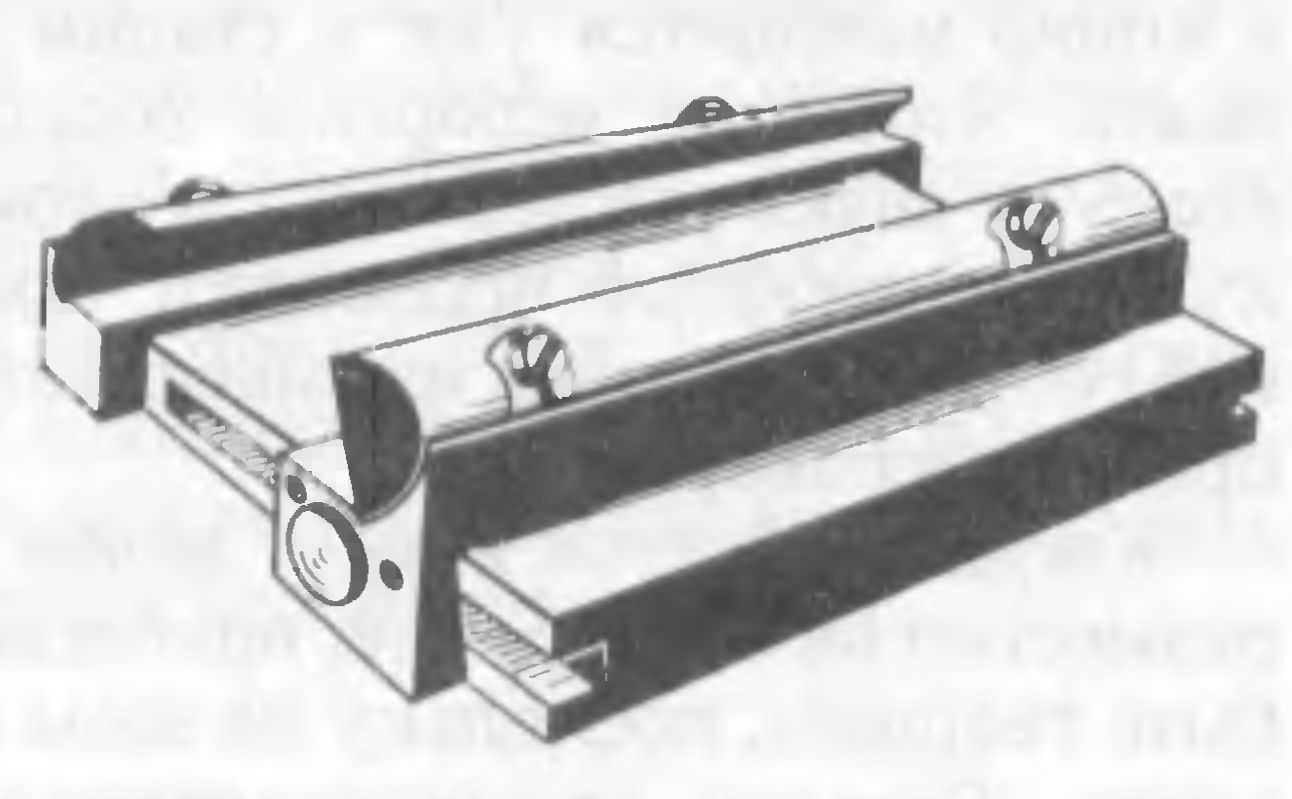

В целях сокращения времени на замену необходимых знаков при механическом гравировании в серийном производстве применяются накопители текста (рис. 53). Пользуясь накопителем, гравер набирает необходимое слово (предложение) и, приставив его торцом к торцу копирного стола с пазом, задвигает набор в паз, где и крепит его зажимами. Для замены в наборе одного или нескольких знаков гравер, вытащив из паза ограничительный зажим, сдвигает в накопитель часть копировальных планок, ненужные планки убирает и ставит на их место другие. Затраты времени на замену знаков остаются такими же, как и при использовании копировальных планок с закругленными углами.

|

Рис. 53. Накопители текста |

|

Рис. 54. Раздвижная линейка под копировальные планки |

Применение накопителя создает и некоторое удобство в процессе работы в связи с тем, что кассы со шрифтом не всегда находятся в непосредственной близости от копирного стола граверного станка. Накопитель можно перенести поближе к кассе и набрать необходимую надпись. При наличии двух и более накопителей появляется возможность осуществлять предварительный набор и накопление текстов.

Степень изнашиваемости копировальных планок во многом определяется отношением работника к инструменту. Соблюдение правил эксплуатации оборудования и инструментов согласно требованиям техники безопасности повышает их износостойкость. При повышенной скорости резания и большей глубине выборки копировальные планки, принимая на себя возрастающие нагрузки от пантографа через копировальный палец, расшатываются в пазу копирного стола и ограничивающие (рабочие) их плоскости интенсивно работают на износ. В дальнейшем изношенные планки вызывают частую поломку резцов и создают неточности в изготовлении копиров.

Для увеличения срока службы копировальных планок пользуются раздвижной линейкой (рис. 54), закрепляемой на копирном столе.

Копировальные планки можно модернизировать путем максимального уменьшения размера В. Но тогда помимо заготовок на копировальные планки в комплект шрифта обязательно должны входить и специальные промежуточные вставки, стальные или латунные стержни строго оговоренного диаметра. Особенно это удобно при наборе текстов с различными сочетаниями букв в словах. Граверы, занятые на скоростных операциях гравирования постоянно меняющихся обозначений, с успехом пользуются этим нововведением.

При определении симметричного расположения надписей на копирах, предназначающихся для гравирования обозначений на лицевых панелях приборов, такие знаки, как +, >,

< и т.п., не следует учитывать, если они стоят впереди цифр, иначе визуально надпись окажется сдвинутой в сторону из-за наличия свободного пространства вокруг знака.

Исправление брака. Если во время работы обнаружился брак, а копир находится уже в стадии завершения, один знак можно запаять. Чтобы не испортить соседние с ним знаки, достаточно по контуру знака высверлить сверлом несколько отверстий и заклепать кусками латунной проволоки, после чего снять надфилем (рифлевкой) образовавшийся излишек металла и мелкой наждачной бумагой притереть поверхность.

Когда требуется изъять целое слово, которое гравер по ошибке разместил не в том месте, прибегают к методу пайки. Припой должен быть твердым, поскольку на этом месте должно гравироваться новое слово. Самыми распространенными являются серебряные припои: ПСР-40 (красноватого цвета), ПСР-50 (красноватого цвета, более нежного, отдающего белизной) и ПСР-70 (белого). Цифры указывают процентное содержание серебра, остальное - медь.).

Процесс пайки заключается в следующем. Пламенем газовой горелки нагревается место пайки, причем нагрев производится снизу, затем выгравированное место засыпается бурой. Нагрев длится до полного расплавления флюса. Бура плавится при температуре 783° С. Затем пламя газовой горелки переносят на лицевую сторону бракованного копира, непосредственно на место пайки. Двигая пруток припоя в очаге пламени по выбранному рельефу, заливают его до полного закрытия всех углублений. В процессе пайки копир может деформироваться, поэтому после зачистки запаянной поверхности его нужно отрихтовать, а затем только приступать к процессу гравирования.

Изделия из латуни хорошо рихтовать на подложке из твердой резины. В практике гравирования для быстроты исправления брака применяется еще и метод насечки с подчеканкой. В основном это касается исправления латунных и дюралюминиевых матриц, предназначающихся для изготовления резиновых штемпелей.

Допустим, граверу требуется убрать одно неправильное слово в сложном тексте и заменить его другим. Известно, что глубина выборки металла составляет 0,6 мм; толщина заготовки матрицы - 5 мм. Тщательно замерив местонахождение бракованного слова, гравер переворачивает пластину и делает штангенциркулем на тыльной ее стороне ограничительные риски. Затем, положив пластину гравированной стороной на каленую плиту, он ударяет чеканом по отмеченному месту на тыльной стороне. Под действием размеренных сильных ударов металл в этом месте ползет к противоположной стороне пластины и приподнимает над плоскостью отмеченное слово. Образовавшийся бугор гравер спиливает вместе с верхним слоем рельефа выгравированного слова, после чего продолжает наносить удары чеканами и сечками до тех пор, пока рельеф не загладится совсем. Доведя напильником и шкуркой плоскость до первоначального состояния, можно приступать к гравированию нового слова на этом месте.

Если бракуется большая часть поверхности гравируемой заготовки и запрессовкой штифта невозможно охватить дефект такого размера, то поступают следующим образом. Забракованное место углубляют немного ниже оснований гравируемых знаков и затем из однородного с гравируемым металла изготовляют пластинку, по форме соответствующую выбранному дефектному месту, а по толщине равную глубине выемки на заготовке плюс 0,2 0,3 мм для выравнивания заподлицо с общей плоскостью. После предварительной подгонки пластинки по месту ее крепят заклепками по углам, шлифуют и полностью восстанавливают испорченный текст.