Рис. 17. Басменная доска.

Для тиснения басмы изготовляется басменная доска (рис. 17). Она представляет собой невысокий монолитный металлический рельеф с плавными формами без острых углов, краев и резких выступов, чтобы они не прорвали тонкий слой металла при тиснении. Общая высота рельефа незначительна и колеблется от 1 до 2 мм. Изготовляются басменные доски из медных сплавов или из стали путем литья или обронного гравирования.

Процесс тиснения басмы заключается в следующем. На матрицу, лежащую кверху рельефом, кладут тонкий лист металла толщиной 0,2-0,3 мм, предварительно отожженного. Затем сверху накладывают прокладку из листового свинца. По этой свинцовой подушке наносят удары киянкой (деревянный молоток) или осуществляют.

необходимое давление посредством ручных прессов мощностью 510 Н.

Под действием силы свинец благодаря своей пластичности вдавливается во все углубления и обтекает выступы на доске, точно повторяя весь ее рельеф. Такие же деформации претерпевает и металлический лист, зажатый между матрицей и свинцовой прокладкой. После тиснения свинец удаляют и с матрицы снимают басму - тонкий рельеф, очень точно воспроизводящий все детали рабочей части басменной доски, включая и фактуру (выпуклость).

В настоящее время в качестве основы для матриц, используемых при декоративной механической обработке фольги толщиной до 0,2 мм, широкое распространение получили легкообрабатываемые граверным инструментом материалы на основе органического стекла и всевозможные пластмассы, способные выдерживать незначительные нагрузки на сжатие.

В связи с незначительной толщиной фольги фактура гравировки должна измеряться десятыми долями миллиметра.

При тиснении на неметаллической поверхности для получения четкого изображения оттиска между фольгой и верхней плитой пресса прокладывают плотную резину или картон.

Если основой басменной доски является толстое органическое стекло, в процессе гравирования можно проверять правильность исполнения тех или иных линий, штрихов, уклонов, завитков и розеток на просвет благодаря прозрачности обрабатываемого материала. В этом случае, если изображение орнамента на матрице режется внутрь, что в основном и практикуется, проверка отпечатка на пластилин (как это принято при гравировании стальных матриц) полностью или частично отпадает.

В Древней Руси басмы изготовлялись для оковки иконостасов, переплетов книг и т.д. В качестве материала для тиснения басмы широкое применение нашли красная медь и ее сплавы (латунь, томпак), а также никелевые сплавы (мельхиор и нейзильбер).

Для большей нарядности и во избежание потускнения полученные изделия из латуни могут быть окрашены в золотисто-красный цвет путем натирания смесью из 4 ч. промытого порошка мела и 1 ч. сусального золота. Смесь смачивается водой до консистенции кашицы. Сусальное золото есть не что иное, как двусернистое олово; оно похоже цветом на настоящее золото и также не изменяется от атмосферных воздействий.

При необходимости можно прибегнуть к простейшим методам чернения. Например, для чернения латунных изделий пользуются раствором из 1000 см

воды, 50 г едкого натра и 75 г персульфата калия. Чернение производится в горячей ванне при температуре 60° С. Длительность процесса составляет не более 15 мин. Начало выделения газов на поверхности раствора указывает на окончание процесса чернения.

В граверной практике часто используется упрощенный метод ускоренного изготовления разовых форм из листового металла под заливку как жидкими каучуковыми самоотверждающимися массами, так и для вулканизации сырой резиной, а также легкоплавкими пластмассами и формопластами техникой металлопластики.

Металлопластика - один из древних видов художественной обработки металлов. Художественные произведения, выполненные в технике металлопластики, по своему виду напоминают чеканку из листа, но они значительно различаются толщиной листового материала. Для чеканки идут листы толщиной от 0,5 мм и более, а для металлопластики - фольга или тонкие листы до 0,5 мм, в основном толщиной 0,2 -5- 0,4 мм. Более тонкие листы легко прорываются, а более толстые затрудняют работу, так как требуют значительных усилий для деформации. Поэтому толстые листы применяются только для выполнения крупных декоративных произведений, не требующих детальной проработки формы.

Однако главное отличие металлопластики от листовой чеканки заключается в самом технологическом процессе и в наборе инстру-

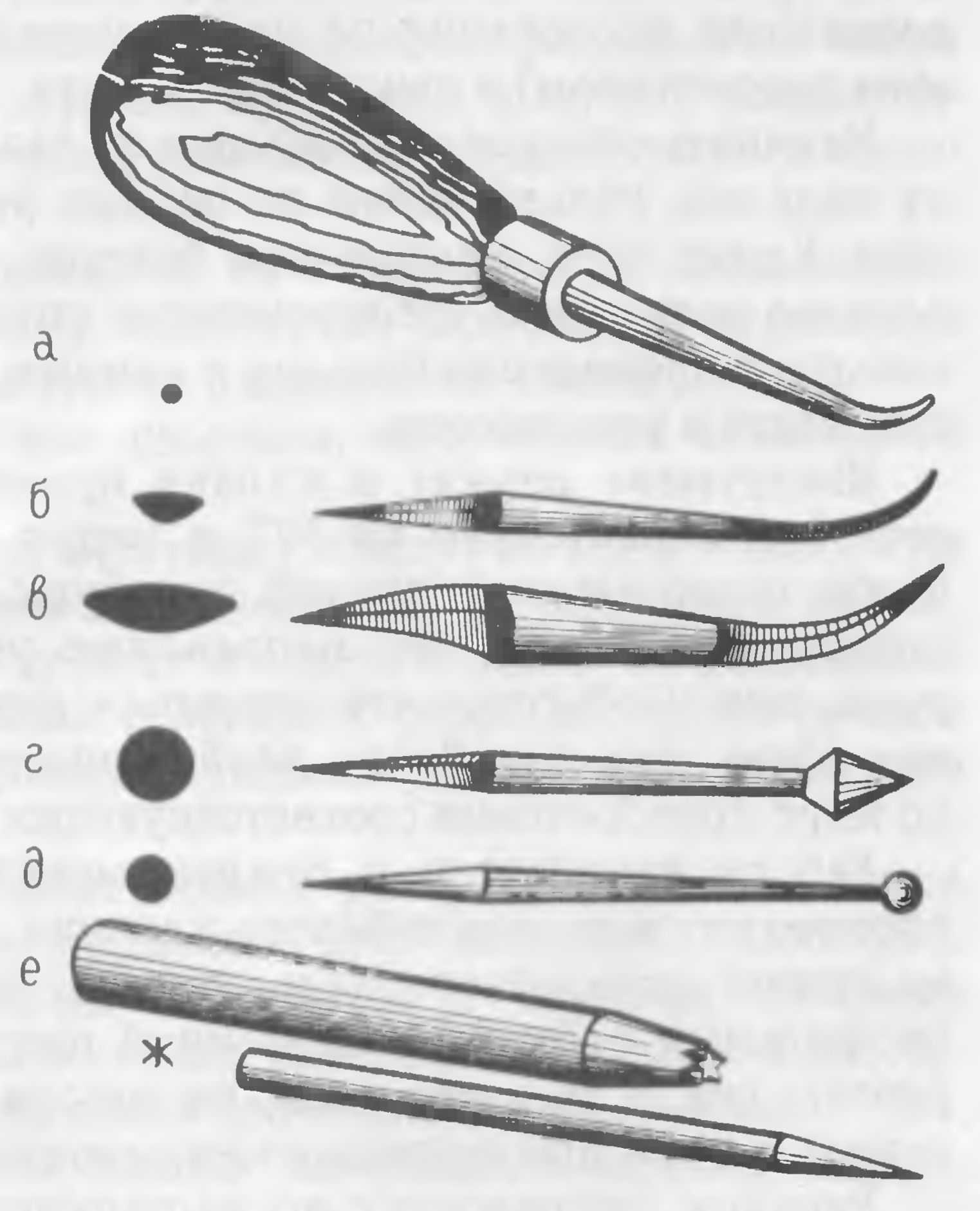

Рис.18. Инструменты для металло пластики.

ментов. В чеканке форма образуется за счет удара молотком по чекану, а в металлолластике - путем плавных деформаций, осуществляемых специальными инструментами, напоминающими собой стеки. Минимальный набор инструментов, необходимых для выполнения металлопластики, следующий:.

линейник, или контурная стека (рис. 18, а), для выдавливания контура рисунка. Для проведения тонких линий применяется линейник с диаметром рабочего конца 1 мм, для более широких - диаметром 2-3 мм. Конец должен быть закруглен и хорошо отполирован; плоская узкая стека (рис. 18, б) для выдавливания узких линий; плоская широкая стека (рис. 18, в) для выравнивания фона; выдавка конусная (рис. 18, г) для выдавливания узких канавок, а также углублений различной формы для вставки камней;.

выдавка шарообразная (рис. 18, д) для проведения кривых, спиралей и выдавливания круглых углублений (шарики на рабочих концах бывают различных диаметров);.

пуансоны различной формы (рис. 18, е) для обработки фона, нанесения фактуры;.

вспомогательные инструменты - ножницы, молоточек, надфили (различных профилей), а также острый и тупоконечный пробойники (рис. 18 ж), кольцевой просечник (различных диаметров для просекания отверстий для вставки камней).

Кроме того, требуется толстое стекло размером 200 х 300 мм (для мелких и средних работ), кусок линолеума такого же размера, мягкие подкладки из войлока, драпа, фетра или сукна, резины, деревянная доска (для просекания на ней отверстий пробойником или кольцевым просечником) и наждачная бумага.

Начинать следует с небольших по размерам и несложных по рисунку изделий. Рельеф также на первых работах не должен быть высоким. Кроме того, прежде чем браться за какое-либо произведение, полезно выполнить тренировочные упражнения и на них отработать навыки в проведении прямых и кривых линий, чтобы рука приобрела твердость и уверенность.

Инструмент держат в кулаке правой руки, слегка наклонив к себе (приблизительно на 30°) и ведут его по направлению к себе. Чтобы инструмент, например линейник, не вилял, т.е. не уклонялся вправо или влево, его направляют указательным пальцем левой руки, при необходимости усиливая давление. Важно, чтобы движение обеих рук приобрело необходимое согласование, что приходит по мере приобретения соответствующих навыков.

Работа начинается с отжига металлической заготовки. Отжиг производится до слабо-бурого каления, затем ему дают возможность медленно охладиться. Медь, латунь, жесть, а иногда (при сложнопрофильных работах) и алюминий приходится отжигать в процессе работы два, а то и три раза, не говоря уже об углеродистой стали, используемой для изготовления разовых форм.

Рисунок предварительно выполняют на бумаге в натуральную величину в контурной манере, затем снимают на кальку и в перевернутом (зеркальном) изображении переводят через копирку на металл. Появившийся на металле после отжига налет окиси хорошо воспринимает рисунок.

Сам процесс металлопластики обычно начинается с обводки рисунка линейником (контурной стекой). Для этого кусок обыкновенного гладкого линолеума прикрепляют к столу кнопками или мелкими гвоздями и, положив на него пластинку с нанесенным рисунком, обводят рисунок по всем линиям линейником, выдавливая канавку на необходимую глубину. Затем пластинку переворачивают лицевой стороной кверху, кладут на линолеум и той же стекой по краю контура проводят вторую линию (дубль-контур). Затем пластинку переносят на стекло и, положив лицевой стороной кверху, широкой стекой (гладилкой) выравнивают фон вокруг выпуклых линий узора. После этой операции рельеф увеличивается и узор ясно выступает над фоном.

При выполнении более сложных по рельефу композиций выдавливание ведут последовательно, начиная с тех элементов рельефа, которые должны иметь наибольшую высоту, и после каждого выдавливания (подъема) рельефа на линолеуме производят выглаживание фона на стекле. Важно, чтобы рабочие части инструментов были идеально отполированы и не резали металл, а только давили его.

Выдавливать можно не только на линолеуме, но и на войлоке, фетре, резине или сукне. При этом следует иметь в виду, что чем тверже подложка, тем линия тоньше, резче и менее высокая по рельефу. Например, линия, выдавленная на войлоке, рельефнее и шире линии, выдавленной на ликолеумной подложке, а линия, выдавленная на стекле, тоньше и ниже рельефом линии, выдавленной на линолеуме.

Чаще всего процесс складывается из следующих последовательных операций: выдавливание на линолеуме, углубление отдельных мест на войлоке и обжимка на стекле с выравниванием фона.

Фок может быть гладким или узорным, полученным обработкой пуансоном.

Для нанесения узора на фон заготовку кладут на тот же линолеум и прикрепляют по краям кнопками, чтобы она не двигалась. Затем, взяв в левую руку пуансон, держат его вертикально на расстоянии 0,5 мм от поверхности пластинки и легкими ударами ладони правой руки наносят рисунок, постепенно придавая всему фону желаемую фактуру.

Применение металлопластики весьма разнообразно. Ею можно декорировать всевозможные предметы для интерьера. Особенно хорошо металлические рельефы сочетаются с деревом. Тонируя металл, можно добиться гармоничного сочетания с цветом и фактурой дерева, например для украшения деревянной мебели и т.п.

Способом металлопластики можно изготовлять ковши, блюда, рамки и многое другое.

Металлопластика в настоящее время стоит на первом месте как по качеству воспроизведения замысла художника, так и по безопасности условий труда, особенно граверов, так как не требует применения травильных препаратов.