В продажу поступает много разновидностей материалов для изготовления резиновых форм каждый со своими достоинствами и недостатками. Проще говоря, обычно приходится выбирать между низкой ценой и долговечностью. Другие факторы, влияющие на выбор материала для формы - температура заливаемого в форму металла и требования к гибкости формы.

Формы из резины на силиконовой основе могут выдерживать температуры около 300 °С и могут быть использованы для непосредственной заливки пьютера и белых металлов. При отливке множества изделий из латуни, стерлингового серебра ипи золота для каждого изделия должна быть изготовлена литейная форма из формовочной смеси. Такие формы по определению являются одноразовыми, так как разрушаются при извлечении отливки. При отливке этих металлов резиновые формы используют для изготовления восковых моделей, которые затем формируют, выжигают и отпивают обычным способом.

ЖИДКИЕ ДВУХКОМПОНЕНТНЫЕ РЕЗИНЫ ХОЛОДНОГО ОТВЕРЖДЕНИЯ

ПРЕИМУЩЕСТВА.

• не требуется специальное оборудование.

• не требуется ни давление, ни нагревание, поэтому можно использовать почти любые модепи.

• минимальная усадка.

НЕДОСТАТКИ.

• относительно высокая цена.

• эти формы служат не так долго, как формы из резины горячей вулканизации. Формы из резины холодного отверждения не так прочны и менее эластичны, чем формы из вулканизированной резины

Одна из простейших разновидностей резиновых форм изготовляется из полисупьфидной резины, поступающей в продажу в виде двух жидких компонентов. При их смешивании начинает ся реакция отверждения, в результате которой получается эластичная «вулканизированная» резина. Жидкие двухкомпонентные резины холодного отверждения имеются в продаже практически у всех поставщиков литейного оборудования.

Изготовление формы из двухкомпонентной резины холодного отверждения.

1.

Изготовьте модель так тщательно, как это только возможно.

2.

Подведите к модели литники, руководствуясь теми же соображениями, что и при обычном литье с использованием формовочной смеси (см. главу 2).

3.

Нанесите на модель и литники разделяющую смесь, например, силиконовый спрей, не пригорающее масло, смачивающий препарат ипи крахмал.

4.

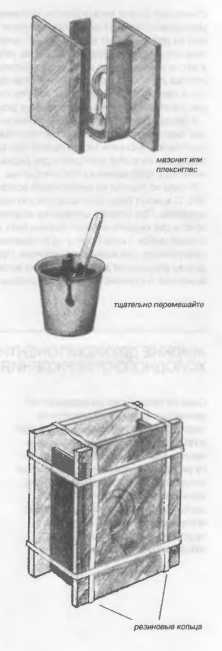

Установите модель в контейнер для изготовления формы. Это может быть прямоугольная форма из трех деталей, как на рисунке, или что-нибудь настолько простое, как бумажный стаканчик.

5.

Смешайте оба компонента смеси в одноразовой посуде одноразовым инструментом. Чтобы обеспечить успешный результат, точно отмеряйте пропорции, если возможно, взвешивая ингредиенты. Очень важно, чтобы оба компонента были тщательно перемешаны. Пользуйтесь шпатвлем (медицинским ипи палочкой от мороженого), и перемешивайте в течение нескольких минут, в противном случае внутри формы будут не затвердевшие липкие участки.

6.

На этой стадии некоторые мастера удаляют лузырьки вакуумированием, но, пожалуй, сильное постукивание по контейнеру будет не менее эффективным. Всплывшие на поверхность пузырьки проколите иглой.

7.

Залейте модель приготовленной смесью, стараясь избежать образования новых пузырьков. Если поверхность модели сильно изогнута, возможно, сначала вы захотите нанести на модель слой смеси кистью или шпателем.

8.

Прежде чем раскрывать форму, дайте ей затвердеть. Время отверждения зависит от типа резины и может варьироваться от 16 до 24 часов.

КАК РАЗРЕЗАТЬ РЕЗИНОВУЮ ФОРМУ.

Чтобы вынуть из формы мастер-модель и обеспечить возможность удаления последующих восковых моделей, форму необходимо разрезать. В случае простых плоских