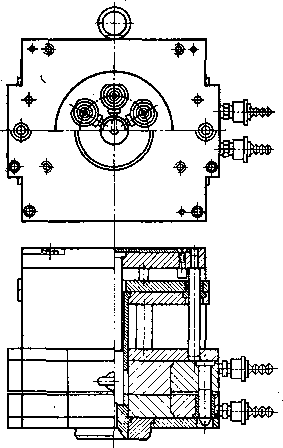

Рис. 4.1. Пресс-форма с вертикальной плоско* стью разъема из стандартных деталей.

.

отдельными конструктивными эле-ментами. Пресс-формы устанавливают на вращающихся столах с приводом и централизованным подводом и отводом воды для охлаждения. Пресс-форма — сложный дорогостоящий инструмент, состоящий из множества элементов, основными из которых являются: матрицы и обоймы (подвижные и неподвижные), стержни и устройства для их извлечения (копиры пальцевые, диски, наклонные штыри), приспособления опережения выталкивания моделей, толкатели и контртолкатели, разнообразные плиты и элементы для охлаждения пресс-форм.

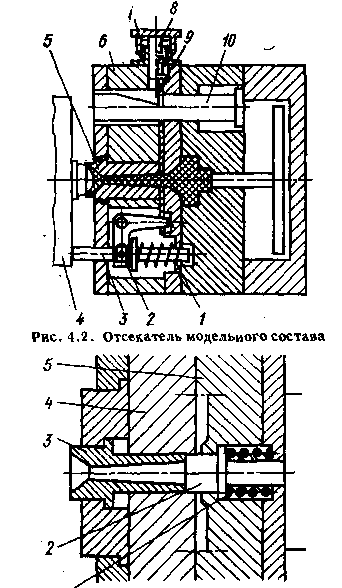

В пресс-формах последних конструкций предусмотрены устройства для регулирования давления модельного состава с помощью отсекающего механизма. Специфические элементы имеют пресс-формы для изготовления моделей из пенопластов, например пено-Полистирола.

В пресс-формах сложной конструкции используют дополнительные части: приспособления возврата выталкивателей, пересекающихся стержнями; реечные приспособления для извлечения стержней и др.

Многогнездные пресс-формы с вертикальной плоскостью разъема.

В массовом производстве пресс-формы этого типа наиболее пред* почтительны, что объясняется более простым решением автоматизации их сборки и разборки И исключением ручной операции съема готовых звеньев моделей.

Разработаны стандарты (ГОСТ 19947—74 — ГОСТ 19999—74) на пресс-формы для выплавляемых моделей, устанавливаемые на автоматы для изготовления модельных звеньев. На рис. 4.1 показана конструкция пресс-формы из стандартных деталей.

В ходе освоения пресс-форм выявлены новые требования к их конструкциям, особенно в условиях массового производства. Это привело к использованию на заводах некоторых отличных от принятых в стандартах новых конструктивных решений. Например, применен обратный клапан, отсекающий модельный состав в пресс-форме (рис. 4.2), что позволяет поддерживать оптимальное давление в затвердевающих моделях и этим стабилизировать их размеры.

Головка шприца 4 торцом упирается в штангу 3, которая поворачивает рычаг 2 против часовой стрелки- Второй конец рычага тол-

f.

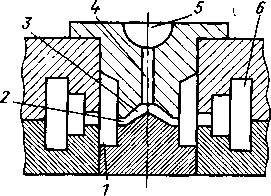

Рис. 4.3. Пастоперекрыватель Рис. 4.4. Приспособление опережения выталкивания моделей

кает заслонку вверх до совмещения отверстия заслонки с каналом 5 литниковой втулки, установленной в подвижной матрице 6 пресс-формы. Модельная масса запрессовывается в пресс-форму. При отходе головки шприца от пресс-формы штанга 3 возвращается в исходное положение под действием пружины 1. Рычаг 2 поворачивает заслонку 9 в первоначальное положение, и заслонка перекрывает отверстие канала. При раскрытии пресс-формы заслонка 9 по скосу штанги 10 поднимается, открывая канал 5.

Избыточное давление замешанного в модельный состав воздуха до извлечения модели из пресс-формы сбрасывается благодаря неполному перекрытию канала 5 во втулке заслонкой 9. Через образованную таким образом щель удаляется воздух, при этом модельный состав из пресс-формы не вытекает. Величину щели регулируют вращением колпака 7, который передвигает ограничитель 8 и^заслонку 9. Для фиксирования положения колпака на корпусе нанесены деления, а на колпаке 7 имеется стрелка-указатель.

В ПО ЗИЛ в однозвеньевых пресс-формах применяют пастоперекрыватель простой конструкции, без регулирования давления воздуха (рис. 4.3). Модельный состав запрессовывают Через канал подвижной втулки 3, которая под действием головки шприца перемещается до упора в плиту 4. Подвижной стержень 2 отходит вправо, сжимая пружину 1 и открывая каналы в плите 5, по которым модельный состав поступает в полость пресс-формы. После отвода головки шприца детали 2 и 3 возвращаются пружиной в исходное положение.

Для предотвращения повреждения звеньев моделей о толкатели при падении из пресс-формы в бак с водой, в ПО ЗИЛ применен простой и надежный механизм. При раскрытии пресс-формы (рис. 4.4) подвижная матрица 1 отходит от неподвижной 2. Толкатели, упираясь в плиты 7 выталкивателей, перемещают их, а вместе с ними перемещают плиты 3. Пройдя ход l

обеспечивающий выталкивание звена из неподвижной матрицы, рычаг 6 упираясь одним концом в упор 4, вращается вокруг Ьси 5 и другим концом сообщает опережающее дополнительное движение плитам 3, выдвигая их на ход /

. На это же расстояние центральная выталкивающая втулка отбрасывает звено моделей от толкателей.

Для увеличения производительности в ПО ЗИЛ применяют двухсекционные пресс-формы (рис. 4.5). При малых размерах звеньев и их компактном размещении модельный состав запрессовывают через единый канал с пастоперекрывателем. Предотвращение им вытекания модельного состава из пресс-формы способствует поддержанию давления во время затвердевания моделей и уменьшению усадочных дефектов в них. Модельный состав подается к звеньям через общий канал сечением 4X2 мм. В двухзвеньевой пресс-форме оба механизма коллективного перемещения стержней могут иметь либо один общий привод, либо два

автономных привода — по одному на каждый механизм. В первом случае дисковые копиры обоих механизмов соединены между собой зубчатым зацеплением

Рис. 4.5. Двухсекционная пресс-форма:.

1 — рым-болт; 2 — направляющие колонки постамента; 3 — штуцер для подвода воды; 4 — Плиты толкателей центральных втулок секций; 5 — выдвижной стержень; б — фиксатор выдвижного стержия; 7 — система охлаждения; 8 — втулка подвода модельной массы; 9 — подвижная матрица; 10 — направляющая колонка; 11 — неподвижная матрица; 12 — опорные плнты; 13 — толкатель центральной втулки секции; 14 — толкатели питателей; 15 — толкатели моделей; 16 — плнты толкателей моделей

Рис. 4.6. Пневматическая пресс-форма с удалением стержней наклонными пальцами.

.

и вращаются в противоположных направлениях. Второй вариант предпочтительнее, так как стандартизованные приводы несут меньшую нагрузку.

Многогнездные пресс-формы с горизонтальной плоскостью разъема. Пресс-формы этого типа сравнительно редко применяют на автоматах для изготовления выплавляемых моделей. Механизация сборки и разборки таких пресс-форм осуществляется различными способами. На рис. 4.6 показан один из них.

Пресс-форму устанавливают на специальном постаменте, на котором смонтирован пневмоцилиндр. С помощью рукоятки шток пневмоцилиндра поднимает или опускает плиту с закрепленными на ней двумя штоками 3. После запрессовки и остывания модельного состава штоки 3 поднимают верхнюю матрицу — крышку 1, в которой

установлены наклонные пальцы 2. Последними выдвигаются стержни 4. Стержни 8 удаляют также наклонными пальцами 2, которые приводят в движение ползуны 12, а те, в свою очередь, ползуны 7, с вмонтированными в них стержнями (узел 1). При дальнейшем подъеме штоков 3 тяги 6, которые укреплены в крышке пресс-формы (сечение Б—Б), подхватывают плиту 10 с толкателями 11 и выталкивают звенья моделей. В пресс-форме применено охлаждение водой, проходящей по трубкам 5. Для безопасности работы в пресс-форме предусмотрено специальное фиксирующее устройство 9, удерживающее подвижные части пресс-формы в верхнем положении при удалении звеньев моделей.

Недостатком пресс-форм рассмотренной конструкции является неудобство очистки и смазывания рабочих полостей, расположенных в крышке пресс-формы.

Указанного недостатка нет в пресс-формах с откидывающейся крышкой (рис. 4.7). Схема ее работы следующая. После запрессовки модельного состава через втулку 8 с пастоперекрывателем и охлаждения моделей 10 приступают к раскрытию пресс-формы. Для этого поворотом рукоятки 17 впускают сжатый воздух в цилиндр 2. При движении поршня 1 влево с помощью соединенной со штоком рейки 14 вращается зубчатый валик 15. В свою очередь, валик входит в зацепление с рейкой стержня 16, который при движении вверх поднимает плиту 13, соединенную с крышкой 9 пресс-формы посредством стоек 4. Для равномерного съема крышки в плите 13 укреплены толкатели 3. При дальнейшем движении плита 13 упирается в плиту 12, в которой укреплены съемники 11 моделей. В крышке пресс-формы жестко закреплены зубчатые колеса 6, которые входят в зацепление с рейкой 7, откидывают крышку вокруг оси 5, давая возможность снять вытолкнутое из пресс-формы звено моделей.

Рис. 4.8. Пресс-форма с ручным обслуживанием:.

1 — основание; 2 — плита поджимная; 3 — плнта подъемная; 4 — стойки; S — колонка; 6 — рама; 7 — контртолкатель; 8 — трубчатый толкатель; 9 — плита стержней; 10 — колонка направляющая; 11 — узел подъема подъемной плнты с фиксатором.

.

После прочистки отверстия для шприцевания и смазывания полости пресс-формы поршень возвращается в крайнее положение, затем происходит сборка пресс-формы.

В случае, когда при крупносерийном, а иногда и массовом производстве, автоматы не используются, применение пресс-форм с горизонтальной поверхностью разъема облегчает сборку и разборку их оператором вручную (рис. 4.8).

Сложные одногнездные пресс-формы. Наиболее производительный метод изготовления звеньев моделей в многогнездной пресс-форме применим для относительно простых и небольших моделей. Имеются детали больших размеров или модели очень сложной конфигурации, которые можно изготовить только в одногнездных пресс-

Рис. 4.9. Комбинированная пресс-форма для ротора со вставными вкладышами.

.

формах. Высокие требования, предъявляемые к таким деталям, обусловливают изготовление пресс-формы механической обработкой.

К фасонным деталям, имеющим сложные очертания и глубокие внутренние криволинейные полости, относят, например, отдельные лопатки турбин и пакеты лопаток, турбинные колеса, детали сопловых аппаратов.

В некоторых случаях конфигурация детали настолько сложна, что получить выплавляемую модель в одной пресс-форме вообще невозможно. Тогда изготовляют несколько пресс-форм. Модель получают по частям и затем собирают с помощью пайки. При таком процессе изготовления моделей упрощается конструкция пресс-форм и снижается их стоимость, но он трудоемок и не обеспечивает требуемой точности. Для достижения высокой технологичности, повышения точности моделей, а часто — для получения полостей, которые невозможно выполнить извлекаемыми нз модели металлическими стержнями, применяют устанавливаемые в пресс-форму перед запрессовкой модельного состава карбамидные или керамические стержни.

На рис. 4.9 показана пресс-форма, состоящая из матрицы 1 и крышки 2, между которыми помещен кольцевой бандаж 3. Эти три части закрепляют обоймой 4 с помощью винтов 5 и 6. В пресс-форму проставляют стержни из карбамида или керамики 7, затем пресс-форму собирают и в нее запрессовывают модельный состав 8. Стержни изготовляют в другой пресс-форме (рис. 4.10), состоящей из двух корпусов 1 я 2, в которых закреплены вкладыши 3 я 4. Фиксируют корпуса штырями 5 и закрепляют винтами 6 с гайкой 7. Карбамид или керамическую массу заливают через отверстие в крышке 9

на которую установлен стакан

Рис. 4.10. Пресс-форме для изготовления стержней.

.

Если конфигурация модели позволяет использовать одну пресс-форму для получения всех неметаллических стержней, то следует применять именно такой способ, так как он обеспечивает наибольшую точность отливки. На рис. 4.11 показаны пресс-форма > для изгото-вления ротора, в которой контуры лопатки оформляются одинаковыми растворимыми (карбамидными) стержнями, получаемыми в одной пресс-форме, и готовая модель ротора после растворения в воде карбамидных стержней.

Пресс-формы для получения моделей из пенополистирола. Пресс* формы могут быть одноместными, многоместными и звеньевыми. ОнИ имеют специфические особенности и поэтому традиционные пресс* формы для получения выплавляемых моделей, при использовании пенополистирола должны быть переделаны.

Типовая пресс-форма для моделей из пенополистирола показана На рис. 4.12. Конструкция пресс-формы должна обеспечивать быстрое (за 0,2—0,8 с) и равномерное заполнение вспенивающимся полистиролом, удаление газов л минимальный расход пенополисти

Рис. 4.12. Пресс-форма для моделей из пенополистирола.

рола на литники. В пресс-формах должно быть предусмотрено устройство для подогрева (до 35—40 °С) в виде каналов с горячей водой или электроподогреватели для предупреждения трещин в моделях. При высокой производительности следует иметь также систему охлаждения.

При расчете размеров полости пресс-формы необходимо учитывать усадку моделей на 25—30 % меньшую, чем у воскоподобных материалов. Особое внимание при проектировании пресс-форм нужно уделять литниковым системам, подводящим пенополистирол. Литники должны быть как можно короче, а питатели в виде точки или щели (рис. 4.13). Пенополистирол лучше впрыскивать в полости, формирующие тонкие стенки модели.

В одноместных пресс-формах рекомендуется применять питатель, показанный на рис. 4.13, а, в многоместных питатель, показанный

Рис. 4.13* Питатели:.

U й — точечный при безлитниковом литье в одноместные пресс-формы; б — щелевые с литниковым каналом; в — точечный с литниковым каналом; 1 — литниковая втулка; 2 — точечный литник; 3 — полость пресс-формы; 4 — литниковый канал; 5 — щелевой питатель

Рис. 4.15. Вентиляционная система в пресс-форме:.

1 — полость втулкн звена; 2 — литниковая втулка; 3 — полуформы; 4 — гиездо пресс-формы; 5 — втулка; 6 — стержень

Рис. 4.14. Литниковая система для модельных звеньев:.

1 — полость втулки звена; 2 — питатель; 3 — коллектор с рассекателем; 4 — литник; 5 — литниковая втулка; 6 — гнездо пресс-формы

на рис. 4.13, в. Щелевой питатель (рис. 4.13,6) эффективен в том случае, когда направление впрыска материала в пресс-форму не совпадает с направлением протяженных полостей. Размеры элементов питателей приведены в табл. 4.2.

При изготовлении модельных звеньев применяют литниковую систему, подводящую пенополистирол во все гнезда пресс-формы (рис. 4.14).

Для быстрого отвода газов рекомендуется предусматривать вентиляционные каналы по поверхности разъема, в глухих местах (оформляемые винтами), в виде зазоров на хвостовиках стержней. Можно использовать металлокерамические микропористые вкладыши или винты с отверстиями диаметром 0,3—0,4 мм.

Одно из решений удаления газов из полости пресс-формы, образующей втулку звена, показано на рис. 4.15. D

на 0,15— 0,2 мм; D

< D на 5—6 мм. Выделяющиеся газы содержат в основном легковоспламеняющиеся пары изопентана, поэтому их нельзя выводить в места расположения электронагревателей.

Толкатели моделей должны быть широкими, устанавливать их следует в тонких частях модели, имеющих большую плотность и твердость. Система толкателей должна обеспечивать механизированное отделение литниковых систем от моделей.

.

Таблица 4.2.

Рекомендуемые размеры точечных н щелевых питателей

Объем. модели, | Точечные | Щелевые | ||||

D, мм | Площадь | Площадь | В, мм | |||

см® | L, мм | сечения,. мм 2 | не более | сечеиия,. мм* | ||

До 5 | 0,5—0,8 | 1,5 | 0,2—0,5 | 1,5 | 3—4 | 1,0—1,5 |

ЙМ5. 15^30 | 0,5—0,8 | 2,0 | 0,2-0,5 | 2,0 | 4-5 | 1,2—1,5 |

0,8—1,0 | 2,0 | 0,5—0,8 | 2,0 | 5—6 | 1,6—2,0 | |

30—50 | 1,0—1,5 | 2,5 | 0,8-1,8 | 2,5 | 6—8 | 1,6—2,0 |

50—75 | 1,5—2,0 | 2,5 | 1,8—3,1 | 2,5 | 6—8 | 2,0—2,5 |

75—100 | 1,5—2,0 | 2,5 | 1,8—3,1 | 2,5 | 6—10 | 2,5—3,0 |

Изготовление пресс-форм из гипса наиболее быстрый и экономичный способ, применимый для изготовления серийных (до 50 шт. с одной пресс-формы) моделей, от которых не требуется высокой точности и малой шероховатости поверхности.

Пресс-формы изготовляют заливкой водной суспензии гипса на эталон, который может быть выполнен практически из любого материала — от пластилина до металла. Чаще всего применяют деревянные эталоны, окрашенные модельным лаком. При затвердевании гипс имеет малую усадку.

Процесс изготовления гипсовой пресс-формы (рис. 4.16) состоит в следующем. Эталон 7 из дерева, изготовленный с учетом литейной усадки, может быть разъемным или цельным. Его устанавливают на постамент 9, оформляющий контур поверхности разъема пресс-формы. Для упрощения можно эталон заформовать в опоке с песчаной смесью, в пластилине или залить модельным составом с последующей доводкой по поверхности разъема.

В эталон вставляют металлические детали, которые оформляют наиболее ответственные элементы модели или же вставки и стержни (1, 5 и 4), получение которых из гипса затруднительно. Постамент 9 окружается обечайкой 6, высота которой равна высоте будущей пресс-формы. Плоскость разъема смазывают тонким слоем мыла или масла. Для предохранения пресс-формы от разрушения извлека-

Рис. 4.16. Схема изготовления гипсо&ой пресс-формы.

емыми стержнями 3 и 4 на них надевают металлические втулки 2 и 5. После нанесения разделительного смазочного материала в обечайку заливают гипсовую суспензию (рис. 4.16, а). Затвердевшую полуформу 8 поворачивают на 180° и устанавливают на металличе

ские стержни втулки. После смазывания поверхности разъема и эталона разделительным составом заливают вторую полуформу и дают гипсу затвердеть (рис. 4.16, б). В одной из полуформ просверливают канал для модельного состава 11. Эталон извлекается из пресс-формы (рис. 4.16, в).

Как правило, гипсовые пресс-формы скрепляют с помощью универсальных приспособлений или струбцин. Для предохранения гипса от разрушения шприцем 10 на пресс-форму накладывают металлическую плиту 12 с отверстием.

Пресс-формы можно изготовлять из строительного гипса, но лучше применять высокопрочный гипс марок 350 и выше. При хра* нении в сыром помещении гипс теряет свойство схватываться, поэтому перед использованием его следует просушить и просеять через сито. На 7 мае. ч. сухого гипса берут 3—4 мае. ч. воды. Более жидкая гипсовая смесь после затвердевания обладает меньшей прочностью, а густая — затрудняет заливку. Перемешивают воду с гипсом до тех пор, пока в смеси не исчезнут сухие комки и не будет удалена основная масса воздушных пузырей. Последние прилипают к поверхности эталона, образуя в затвердевшей форме раковины. Во избежание этого можно предварительно кистью наносить слой гипса на модель, а затем заливать остальную смесь.

В отдельных случаях, например при изготовлении большого количества смеси, требуется длительное время для ее перемешивания. Чтобы предупредить загустение смеси, в нее добавляют замедлитель твердения; раствор в воде столярного клея, буры или борной кислоты. Количество замедлителей подбирают опытным путем. Клеевого замедлителя добавляют 0,1—0,2 % массы воды, буры 0,35-^0,50 и борной кислоты 1,5—2,0 % массы сухого гипса.

Для повышения прочности гипсовые пресс-формы можно армировать металлическими каркасами, добавлять в гипс 15—30 % цемента или замешивать гипс на водном растворе связующего МФ-17.

Для придания полости гипсовой пресс-формы гладкой поверхности, а также повышения поверхностной прочности и негигроско-пичности, просушенную пресс-форму пропитывают в течение 30— 60 мин в олифе, нагретой до 50 °С. После этого пресс-форму протирают, просушивают на воздухе и красят спиртовым лаком или нитролаком. Поверхность пресс-формы можно упрочнить нанесением на нее слоя органического стекла, растворенного в дихлорэтане (60 г оргстекла на 1 л дихлорэтана). Работу следует проводить под вытяжкой, так. как пары дихлорэтана токсичны. После про-суцпси в течение 2—3 ч при 40—50 °С толщина слоя органического стекла составляет 50—60 мкм.

Хорошие результаты дает применение неокрашенных гипсовых пресс-форм, которые перед запрессовкой опускают на 2—3 мин в холодную воду. Такая пресс-форма не требует никакого смазывания.

Литые металлические пресс-формы имеют наибольшее распространение, так как они более дешевы и могут быть быстрее изготовлены, чем механической обработкой. Изготовление модели-эталона, по которому отливают пресс-форму, всегда менее трудоемко, чем изготовление самой пресс-формы механической обработкой. Литье многогнездных пресс-форм по одной модели-эталону, как правило, обеспечивает меньший разброс размеров, чем при получении такой пресс-формы механической обработкой. Особенно удобны литые пресс-формы при освоении новой номенклатуры отливок и изготовлении первых образцов. В этом случае необходимые конструктивные изменения могут быть быстро осуществлены на модели-эталоне, а затем перенесены на соответствующую пресс-форму, отлитую по этой модели.

Процессы получения литых металлических и гипсовых пресс-форм аналогичны, но для изготовления металлической формы требуется металлический эталон. В металлической пресс-форме можно получить большое число моделей, поэтому в ее конструкции предусматривают приспособления, обеспечивающие удобство работы и удлиняющие срок ее службы. Такими приспособлениями служат разъемный корпус, точно пригнанные штыри с направляющими втулками, приспособления для выталкивания моделей из пресс-формы и при необходимости для комбинированных пресс-форм — различные металлические вставки.

Корпус пресс-формы обычно изготовляют сварным из листовой стали или же отливают из алюминия, штыри, втулки и толкатели изготовляют из стали.

Для предупреждения приваривания заливаемого сплава к эталону, поверхность последнего натирают чешуйчатым (серебристым) графитом, либо покрывают краской с пылевидным кварцем на жидком стекле или этилсиликатном связующем. Хорошие результаты дает копчение поверхности эталона.

В табл. 4.3 приведены составы и свойства легкоплавких сплавов. Сплав Вуда можно применять при изготовлении пресс-форм по металлическим и деревянным эталонам. Низкая температура плавления и отсутствие усадки являются основными преимуществами сплава. К его недостаткам относятся сравнительно малая прочность и высокая стоимость. Висмутовые сплавы имеют более высокие прочность и температуру плавления, они не имеют усадки, а иногда объем их при охлаждении увеличивается. Цинковый сплав при относительно невысокой температуре плавления обладает значительной прочностью и износостойкостью, его можно заливать свободной заливкой на подогретый эталон.

Рекомендуется верхнюю и нижнюю части пресс-форм отливать из разных сплавов, с различной температурой плавления. Наиболее оптимальным материалом считают сплав, содержащий 80 % РЬ, 6 % Sn, 14 % Sb с температурой плавления 250 °С, твердостью НВ 15,4 и усадкой 0,5 %. Для другой части пресс-формы применяют.

Составы и физико-мехаиические свойства легкоплавких сплавов для изготовления пресс-форм

Состав | % | ||||||

Сплав | Pb | Sn | Bi | Sb | А1 | Zn | Другие. элементы |

Вуда | 25 | 12,5 | 50 | 12,5 Cd | |||

Bi—Pb | 44,5 | — | 55,5 | — | — | — | — |

Bi—Sn | — | 42 | 58 | — | — | — | — |

Sn-Bi—Pb | 30 | 35 | 35 | — | — | — | — |

Pb—Sn—Bi | 70 | 15 | 15 | — | — | — | — |

Pb-Sb | 87 | — | — | 13 | — | — | — |

Pb—Sn—Sb | 56 | 33 | — | И | — | — | — |

ЦАМ 4—1 | - | — | — | — | 4 | 95—96 | 0,75—1,25 Си 0,08—0,1 Mg |

АЛ2 | -- | 87—90 | - | 10—13 Si |

Фнзнко-механнческне свойства

Сплав | ^ПЛ’ ° c | B, МПа | HB | Объемная масса, кг/м а |

Вуда | 68 | 41,2 | 9,2 | 9 400 |

Bi—Pb | 124 | 44,1 | 10,2 | 10 500 |

Bi—Sn | 138 | 54,9 | 22 | 8 700 |

Sn—Bi—Pb | 140 | — | — | 9 100 |

Pb-Sn—Bi | 140 | — | — | 10 100 |

Pb-Sb | 247 | 49 | 30 | 10 500 |

Pb—Sn—Sb | 315 | 54,9 | — | 9 100 |

ЦАМ 4—1 | 430 | 235—274 | 70—85 | 7 100 |

АЛ2 | 600 | 147—157 | 50—60 | 2 700 |

сплав с 30,6 % РЬ, 51,2 % Sn и 18,2 % Cri с температурой плавления 142 °С, твердостью НВ 9,6 и усадкой 0,35 %. Из цинковых сплавов оптимальными являются состав 3,5—4 % А1, 2,4 % Сг, 0,02—0,05 % Mg, остальное цинк с температурой заливки 410—430 °С, линейной усадкой 0,85 % и состав 3,5—4,3 % А1, 0,05—0,06 % Сг, 0,02—.

0,05 % Mg, остальное цинк, с температурой заливки 410—420 °С и линейной усадкой 0,95 %.

Четкие контуры получают при нагреве металлического эталона до температуры наг 30—60 °С ниже температуры плавления легкоплавкого сплава и при перегреве сплава на 30—60 °С выше температуры его плавления.

В том случае, когда к пресс-форме предъявляют повышенные требования по точности размеров и чистоте поверхности, применяют опрессовку ее по эталону на прессе, используя высокие цласти-чесйше свойства применяемых сплавов на основе РЬ и Sn. Затвердевшую пресс-форму разбирают, исправляют мелкие дефекты на ее рабочей поверхности (шабрением) и вновь собирают вместе с эталоном для обжатия на прессе под давлением до 60 МПа.

Имеется опыт изготовления лйткх пресс-форм йз сплава АЛ2 йа машине литья под давлением с холодной горизонтальной камерой прессования [41]. При этом используют обычные блок-формы с цилиндрическими и прямоугольными вкладышами, дополнительно изготовляют только вкладыши в блок-формы для закрепления эта-лонов-модёлей.