Существует два основных типа двучастных штампов: стандартные штампы и штампы без фланца. Q Стандартный штамп производит форму, окруженную плоским фланцем, который нужно будет либо срезать, либо вводить в дизайн изделия. В Штамп без фланца формует металл по всей поверхности без образования фланца и позволяет использовать предварительно вырубленные заготовки. Оба типа двучастных штампов можно сделать без особых затрат при помощи жидкой эпоксидной смолы со стальным наполнителем.

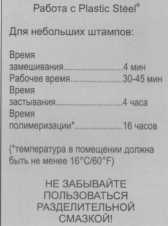

Для изготовления штампов я использую два разных вида эпоксидных смол - Devcon* Plastic Steel® Liquid (В) и Devcon* Aluminum Very Liquid (F-3). Несмотря на то, что у них различаются пропорции смешивания смолы и отвердителя, обе являются двухкомпонентными системами и работают одинаково. Поскольку алюминиевый материал менее вязок, он заливается в форму и затекает в нее с меньшим количеством пузырьков и теоретически воспроизводит больше деталей. Однако Plastic Steel® имеет большее сопротивление сжатию и значительно дешевле. По моему мнению, Plastic Steel -это лучший выбор. Для минимизирования проблемы с образованием пузырьков существует несколько способов, которые будут описаны ниже.

Первый шаг в изготовлении штампа заключается в создании модели формы, которую вы получить на прессе. По многим причинам лучше подходят акрил, воск и пластилин, но также можно использовать дерево, гипс, металл или подручные предметы. Чрезвычайно пористые модели необходимо загерметизировать. Для этого процесса больше подходят мягкие формы с округлыми изгибами, чем жесткие геометрические формы с острыми краями. Помните, что двучастные штампы используются для формования, и что мелкие детали, края и текстура модели не воспроизводятся. Сформованный металл будет иметь сходство и будет отличаться от модели так же, как толстый слой краски одновременно скрывает и показывает то, что скрыто под ним.

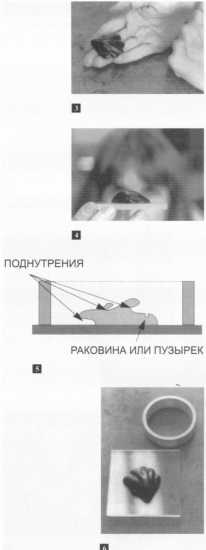

В При осмотре модели сбоку она не должна иметь поднутрений, острых углов, крутых наклонов, а самая высокая точка должна располагаться около центра штампа, а не у внешнего края. Высота модели равна глубине штампа и должна быть пропорциональна диаметру. Например, высота (или глубина) в 12 мм (1/2 дюйма) требует штампа около 5 см (2 дюйма) в диаметре. Более глубокие штампы должны быть пропорционально шире. Штамп диаметром

□

6.5 см (2 1/2 дюйма) может быть глубиной 20 мм (3/4 дюйма). Также следует учитывать природу рельефа, поскольку каждый штамп индивидуален. Четкого правила не существует.

В Очень тщательно обследуйте модель на наличие поднутрений. На модель будет наливаться жидкая эпоксидная смола, и даже очень маленький нарост или раковинка не позволят вынуть модель. Более щадящи мягкие материалы, как воск или пластилин, потому что вы сможете “выкопать” модель и доработать ее перед заливкой второй части.

В Прикрепите модель к плоскому акриловому блоку, по меньшей мере, на.

2.5 см (1 дюйм) больше ограничительного кольца. Пластилин и воск - липкие материалы, их также можно использовать для склеивания моделей, сделанных из других материалов. Я до сих пор нахожусь в поиске подходящего адгезива, который могла бы порекомендовать. От резинового клея края модели могут стать липкими и неровными, некоторые виды клея могут растворяться веществами, содержащимися в смоле, суперклеи могут клеить прочнее, чем нужно, а двухсторонний скотч оставляет небольшое пространство по краям, куда может затечь смола.

Поместите стальное ограничительное кольцо вокруг модели, приклеив его к плоскому основанию по краям снаружи пластилином. Кольцо будет служить контейнером для заливки металлизированной смолы, когда вы будете наливать ее на модель, и предотвращать растрескивание штампа под давлением во время использования. При изготовлении небольшого стандартного двучастного штампа кольцо может отстоять на расстоянии 3 мм (1/8 дюйма) от модели и быть на 3 мм (1/8 дюйма) выше. Более крупные и высокие штампы требуют больше пространства. Расстояние, превышающее 6 мм (1/4 дюйма) в любом направлении излишне и лишь расходует материал. При изготовлении штампа без фланца модель может полностью заполнить кольцо и быть в пределах 3 мм (1/8 дюйма) его высоты.

□ Ограничительные кольца.

представляют собой короткие отрезки стальной трубы (минимальная толщина стенок 3 мм /1/8 дюйма). Их нужно нарезать строго под 90° плоскими и параллельными поверхностями. Круглые штампы предпочтительнее, поскольку с ними в качестве ограничительных колец удобно использовать отрезки круглой трубы, а также поскольку круглые штампы расходуют меньше эпоксидной смолы, чем квадратные. Если модель длинная и узкая, кольца можно модифицировать, сжимая их в прессе. Склейте скотчем два кольца, которые будут использованы для верхней и нижней части штампа, поместите их в центр пресса между двумя стальными платформами и сжимайте до тех пор, пока они не станут желаемой формы.

Пористые модели (как дерево или гипс) необходимо загерметизировать. □ Затем обмакните кисть в разделительный материал и нанесите его на модель и основание.

(Если вы делаете штамп без фланца, основания не будет.) Можно использовать Devcon* Liquid Silicone Release Agent, но не позволяйте ему собираться в лужицы. Я пришла к выводу, что хорошо работает тонкий слой вазелина. Пластилиновые модели не нужно покрывать, поскольку эпоксидная смола к ним не прилипает.

Эпоксидные смолы и от-вердители содержат токсичные вещества и вещества - раздражители. У почти 50% работников промышленности, регулярно подвергавшихся воздействию эпоксидных смол, появляется аллергия. Я настоятельно рекомендую вам прочитать правила работы и техники безопасности, имеющиеся у поставщиков. Если вы решите работать с Plastic Steel*, очень важно пользоваться подходящими средствами защиты.

Работайте в помещении с температурой по меньшей мере 16°С (60°F). Более низкие температуры могут неблагоприятно сказаться на вязкости материала (делая его слишком густым), а также увеличить время полимеризации. Избегайте контакта растворителей и отвердителей с кожей, а также вдыхания паров. Надевайте перчатки и очки и работайте под вытяжкой или у оконного вентилятора.

Минимизируйте время воздействия этих материалов на себя - будьте организованы. Рабочее время обычно составляет 45 мин, но нет ничего необычного в том, что материал схватится быстрее. Модель должна быть готова, разделительная смазка -под рукой, и количество материала должно быть рассчитано до того, как вы откроете контейнер. Не оставляйте контейнер открытым во время работы. Сразу же проведите уборку. Уберите все бумажные полотенца, стаканчики для смешивания и перчатки в закрытый пакет или на улицу.

Plastic Steel* поставляется в упаковках по 0,4, 1,8 и 11,3 кг (1,4 и 25 фунтов). (0,4 кг хватает для изготовления 2-3 наборов 5-сантиметровых двучастных штампов.) Для наших целей необходимо смешивать небольшие количества компонентов. Это нужно сделать с аккуратностью, чтобы добиться хороших результатов и избежать ненужных отходов. Я рекомендую весы с точностью до грамма и отвешивать компоненты, а не брать их по объему. Необходимые формулы приведены в приложении (стр. 80). Там же имеется таблица с количеством материала, необходимым для.

изготовления штампов наиболее распространенных размеров (стр. 81). Цифры округлены в большую сторону, поскольку при смешивании происходят небольшие потери.

Используйте емкости для смешивания подобных пластиков из бумаги, их можно купить в магазинах, торгующих пластиками, или обычные бумажные стаканчики. Не пользуйтесь стаканчиками из вспененного полистирола или пластиковыми. Сначала уравновесьте стаканчик, а затем положите гирьки по весу смолы. Смолу.

- вязкий черный материал в банке - необходимо сначала перемешать, поскольку стальные частицы оседают на дно. Для этого вам понадобится стальной шпатель, поскольку материал очень вязкий. Хорошо подойдет дюймовый (2,5 см) нож для замазки окон. (Отвертки не подходят.) Добавьте смолу в стаканчик, пока весы не придут в равновесие.

Теперь наберите гирьками общий вес эпоксидной смолы и медленно и осторожно наливайте прозрачный отвер-дитель на смолу. Не занесите отвердитель в упаковку со смолой и наоборот. Тщательно перемешайте тем же металлическим шпателем как минимум 4 минуты (по часам), соскребая материал со стенок и дна контейнера. Старайтесь избегать попадания в смесь воздуха, поскольку это приводит к образованию пузырьков в штампе.

В момент заливки эпоксидная смола должна иметь консистенцию теста для оладий (без комков). Хотя обычно это не требуется, Plastic Steel* можно разбавить небольшим количеством растворителя Anchor Seal Epoxy Thinner. He превышайте пропорции: 1 чайная ложка растворителя на 75 грамм эпоксидной смолы (или 10%), и тщательно перемешайте.

Для предотвращения образования пузырьков воздуха и для заполнения мелких деталей вы можете сначала “покрасить” модель смолой при помощи небольшой мягкой одноразовой кисти. Работайте осторожно, чтобы в процессе не снять разделительный слой. Затем медленной струей налейте смолу на модель в ее самую нижнюю часть, чтобы Plastic Steel* “наплывала” на модель, до края кольца.

Plastic Steel* должна полностью заполнить ограничительное кольцо.

Я обычно слегка переливаю, поскольку даже небольшой недолив может создать проблемы. Штампом будет трудно пользоваться, или он может ослабнуть и растрескаться.

Количество пузырьков можно уменьшить, постукивая по штампу. Также можно поместить штамп на вибростол типа тех, которые используются для удаления воздуха из формомассы, или положить его на любой вибрирующий агрегат со включенным двигателем. Остановитесь, когда пузырьки воздуха перестанут появляться на поверхности. Пузырьки на поверхности штампа значения не имеют, на них можно не обращать внимания. В конце, поместите штамп для полимеризации в надежное место с ровной горизонтальной повехнос-тью вдали от места работы.

Время схватывания для штампа толщиной 13 мм (1/2 дюйма) составляет около четырех часов, но полная полимеризация наступает через 16 часов. Более крупные штампы с большей массой полимери-зуются быстрее. Эпоксидная смола не полимеризуется должным образом при температуре ниже 16°С (60°F). Для ускорения полимеризации поместите штамп под нагревательную лампу или обычную электрическую лампочку. (Помните, что, если ваша модель изготовлена из воска или пластилина, избыток тепла ее растопит!).

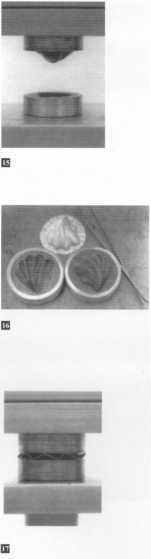

Когда смола станет твердой, отделите модель от матрицы и подкорректируйте штамп. Ш Если ограничительное кольцо было переполнено, штамп нужно опилить так, чтобы его нижняя часть была ровной и плоской. Для опиливания и шлифовки Plastic Steel* можно использовать обычные инструменты для работы по металлу, но необходимо надевать противопылевую маску и защитные очки и работать только на низкой скорости. Сразу же уберите опилки.

Матрица используется в качестве формы для заливки пуансона, поэтому проверьте ее еще раз на наличие поднутрений. Ш Даже небольшие изъяны могут препятствовать отделению штампа. Исправить их можно либо опиливанием, либо заполнив их воском или наполнителем для заделки раковин в металле из эпоксидной смолы. Если необходимо проводить более крупные изменения, потребуется замешать больше Plastic Steel*. (Этот наполнитель из эпоксидной смолы - материал, продающийся в тубах в большинстве инструментальных магазинов, -не такой прочный, поэтому его нельзя подвергать такой же обработке.) Смола приклеится к смоле при условии, что разделительная смазка была предварительно удалена при помощи Devcon* Cleaner / Conditioner или другого растворителя.

Как только ответная часть будет готова, вы можете приступать к изготовлению пуансона: “папы” штампа. Он помешается в другое аккуратно отрезанное стальное кольцо. Пуансон должен быть того же диаметра, что и матрица, но ему не нужно быть таким же глубоким. В большинстве случаев достаточно 12,7 мм (1/2 дюйма). Нанесите разделительную смазку на поверхности стальных колец там, где они соприкасаются, и на всю внутреннюю поверхность матрицы. Не покрывайте внутреннюю поверхность пустого кольца. Поместите кольцо на матрицу и склейте их вместе скотчем.

Рассчитайте объем и вес смолы, необходимой для заполнения штампа. Воспользуйтесь формулами и таблицами в приложении. В этот раз необходимо дополнительное количество Plastic Steel* для того, чтобы заполнить пространство, оставленное моделью в матрице, а также чтобы заполнить пустое кольцо. Рассчитайте и добавьте это количество. При замешивании, заливке и удалении пузырьков воздуха следуйте тем же инструкциям, что и раньше. И снова, нагревательная лампа ускорит и обеспечит полную полимеризацию.

Хотя пуансон можно извлечь.

из матрицы через четыре часа, лучше перед раскрытием штампа подождать все 16 часов до полной полимеризации. Удалите скотч и слегка постучите по штампу молотком. Если он не открывается легко, аккуратно разделите кольца отверткой. Если штамп был переполнен, его нужно опилить или ошлифовать, чтобы он был плоским. Небольшим раковинкам от пузырьков воздуха в штампе можно не придавать значения. Существенные недостатки можно исправить при необходимости дополнительным количеством Plastic Steel®.

Двучастные штампы лучше всего работают с отожженными ковкими металлами. Идеально подходят медь, серебро, сплавы медь-серебро и мягкие сплавы золота. Особенно хорошо в двучастных штампах формуется пьютер, и он, в отличие от других металлов, замечательно воспроизводит детали поверхности. В зависимости от твердости поставляемого металла можно формовать ниобий, титан и алюминий (его некоторые сплавы). Можно формовать латунь, хотя не с такой легкостью. Оптимальная

толщина зависит от размера, толщины и конфигурации каждого конкретного штампа и определяется опытным путем. В общем случае более крупные, более глубокие и более радикально формующие штампы требуют металла толщиной 0,64 мм (22 B&S) и толще. Если штамп неглубокий, и требуется воспроизведение деталей, следует использовать более тонкий металл.

Для совмещения и закрепления двучастных штампов в прессе существует чрезвычайно простой и низкотехнологичный способ. Приклейте двухсторонний скотч сверху и снизу штампа, совместите обе части штампа и поместите его по центру пресса так, чтобы пуансон был сверху. Поднимайте платформу, пока половинки штампа не приклеятся к платформам. Затем опустите насос, и пусть нижняя платформа опустится вниз на несколько сантиметров. Вот и все!

Неплохо протестировать штамп при первом использовании и подкорректировать при необходимости. Обычно первичное продавливание я провожу на меди толщиной 0,25-0,32 мм (30-28 B&S). Вырежьте заготовку так, чтобы остался достаточно широкий фланец, как минимум 12,7 мм (1/2 дюйма) по всему периметру. Отожгите, отбелите и промойте медь, но не вытирайте ее насухо. Высушите на воздухе, пусть розовый налет, который легко стирается, останется на меди.

Поместите проверочную заготовку на ответную часть штампа и поднимите нижнюю платформу. Наблюдайте за тем, как металл будет втягиваться в штамп. Если фланец начнет сворачиваться, остановитесь, выньте заготовку, и выровняйте его кожаной киянкой. Это может понадобиться несколько раз. Остановитесь, когда матрица и пуансон практически соединятся. Излишнее давление может только повредить штамп.

Сбросьте давление, дайте половинкам штампа отделиться и выньте металл и штамп. На металле могут оказаться складки и разрывы, но качество первого продавливания не имеет значения. Изучите штамп. Ш Розовый налет, стершийся с заготовки, подскажет вам места, где зазор очень узкий. В этих местах вы должны снять материал со штампа осторожным опиливанием, чтобы для освободить пространство для металла.

Если вы планируете использовать металл толщиной более 0,5 мм (24 B&S), в штампе может понадобиться больше пространства для такой толщины металла. В стандартном двучастном штампе вы можете это сделать, опилив матрицу по краю по всему периметру и спилив самые высокие участки пуансона. Удаляйте примерно.

на толщину металла, который вы предполагаете использовать. Участки, отмеченные при пробном продавливании, описанном выше, особенно важны. В штампе без фланца опилите пуансон. При желании повторите тест.

Далее вырежьте металлическую заготовку той толщины, с которой вы планируете работать. Если штамп имеет низкий рельеф, и желательно получить детали поверхности, можно использовать металл толщиной 0,32-0,5 мм (28-24 B&S), но если штамп глубокий, имеет крутые углы, сложные изгибы или предназначен для изготовления полых форм, необходим металл толщиной 0,64-1 мм (22-18 B&S). Предварительно вырезанные фигурные заготовки используются со штампами без фланца. Для стандартных штампов минимальная ширина штампа 9,5 мм (3/8 дюйма). В отличие от матричных штампов двучастные штампы втягивают металл в штамп, поэтому более глубокие штампы и штампы с более крутыми углами требуют еще более широкого фланца. Помните, что заготовка должна быть даже больше штампа, если форма располагается близко к ограничительному кольцу.

И снова, при помощи двустороннего скотча совместите штамп в прессе с матрицей внизу.

Поместите заготовку между половинками штампа и поднимайте платформу, контролируя то, что происходит с фланцем при сближении штампа.

Если начинает образовываться складка, выньте заготовку и выровняйте фланец кожаной киянкой, отожгите и продолжите продавливание. В зависимости от штампа может потребоваться повторить этот процесс несколько раз, пока половинки штампа полностью не сомкнутся.

Не обязательно и не следует прилагать дополнительное давление, когда штамп сомкнулся, поскольку вы можете его серьезно повредить или сломать. Напишите на своих образцах, как вы их сделали, толщину металла и количество отжигов.

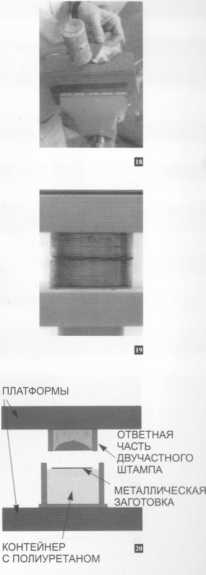

Если рельеф штампа крутой, или он глубокий, вы можете иметь проблемы с чрезмерным сворачиванием фланца, предварительное формование полиуретаном снимет эту проблему.

Для предварительного формования положите отожженную заготовку в самый маленькие контейнер с полиуретаном, в который войдет штамп, положите на нее ответную часть штампа и сожмите. Если необходим толкатель, его ширина должна, по меньшей мере, равняться ширине штампа.

Предварительное формование формирует фланец и равномерно втягивает металл в штамп. Глубокие штампы могут потребовать двух или более продавливаний в полиуретан перед тем, как использовать обе жесткие части двучастного штампа вместе. И снова, делайте записи на образцах.

Каждый штамп индивидуален и требует экспериментирования. Если металл рвется, отожгите и продавливайте постепенно с меньшими интервалами или используйте более толстый металл. Количество отжигов и необходимость предварительного формования в полиуретан будет зависеть от каждого конкретного штампа. Если есть участок, который продолжает создавать проблемы, возможно необходимо его спилить.

Края ответной части штампа будут со временем изнашиваться. Если вы планируете сделать значительное количество оттисков или если вам необходимы точные острые края для изготовления полых форм, вы можете добавить облицовочную пластинку. Вырежьте контур из латуни или стали толщиной 1 мм (18 B&S) и наложите его на ответную часть штампа. Его можно посадить на клей или двухсторонний скотч. Облицовочная пластинка не повлияет на форму в процессе использования штампа.

Наконец, возможно использование полиуретана для усиления действия двучастного штампа, чтобы получить максимум деталей. После окончания формования отожгите и поместите заготовку назад в ответную часть штампа.

Затем между пуансоном и металлом положите полиуретановую пластинку толщиной 1,6 мм (1/16 дюйма) жесткостью 80 ед. и приложите умеренное давление. Как и при чеканке, лучше всего это срабатывает с тонким металлом.

Из всех штампов, описанных в этой книге, двучастные штампы - наиболее трудоемкие и дорогостоящие. Они также могут требовать проведения большего количества тестов в прессе и в наименьшей степени гарантируют удовлетворительный результат. Рекомендуется тщательно проработать концепцию своего дизайна, чтобы найти более простой путь его выполнения. В случае, если такого пути нет, двучастные штампы обеспечат хороший результат и оправдают затраченный на них труд.