Поскольку самостоятельно точно резать этот материал сложно, я рекомендую воспользоваться услугами поставщика.

В Акрилу форму можно придавать при помощи грубых напильников или вырезать при помощи боров и бормашины. При работе с акрилом надевайте противопылевую маску и очки и избегайте шлифовки при большой скорости. В процессе нагрева происходит выделение вредных продуктов разложения. Если акрил становится вязким либо испускает резкий запах пластика, остановитесь и ослабьте давление. Уберите опилки сразу, как только закончите. Делрин можно обрабатывать такими же способами, следуя тем же мерам предосторожности.

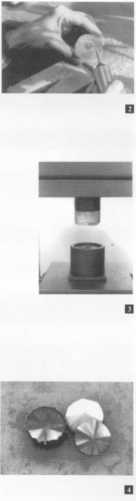

Для вырезания пуансона сначала на грубую обозначьте форму при помощи грубого напильника или бора.

Пуансоны - инструменты, которые придают форму, поэтому их контур должен иметь первостепенное значение. Сделайте несколько оттисков формы в процессе ее вырезания до того, как вы углубитесь в проработку деталей и финишную обработку поверхности. Одно преимущество этого процесса состоит в том, что вы можете проверить штамп в процессе его изготовления. Избегайте глубоких резов и поднутрений. Текстура и деталировка могут быть частью замысла, но они будут эффективны только с более тонкими металлами. Сформованный металл более прочен, что позволяет использовать более тонкие, более легкие по весу металлы, тем самым делая ювелирные украшения более комфортными в носке и менее дорогими.

В Пуансоны следует использовать в сочетании с контейнером полиуретана. Используйте контейнер, который наиболее плотно подходит к размеру пуансона. Полиуретан жесткостью 95 и 80 ед. даст различные результаты. Прикрутите толкатель к верхней площадке пресса и при помощи двухстороннего скотча прикрепите к нему пуансон.

В Металлическая заготовка должна быть отожжена и по размеру слегка меньше штампа. Если использовать металл большего размера, он будет оборачиваться вокруг штампа (как бутылочная крышка), и его будет трудно снять. Это также может препятствовать металлу вдавливаться в форму, что приведет к плохому оттиску.

В процессе вдавливания наблюдайте за контейнером, а не за манометром. Пуансон будет входить в контейнер, погружая себя и заготовку в полиуретан. При использовании контейнера без дна остановитесь, когда пролиуре-тан начнет поднимать контейнер и выдавливаться снизу.

Дополнительное давление непродуктивно. Если контейнер с дном, вы можете вдавливать пуансон на 2/3 глубины. Избегайте вдавливания пуансона в дно контейнера, поскольку это может повредить или сломать штамп.

Поэкспериментируйте со своими штампами, записывая результаты. В Используя различные металлы, металлы различной толщины и прилагая различное давление, меняя форму и размер заготовки и ограничивая то, насколько сжимается полиуретан, вы можете добиться разнообразных результатов. Записывайте то, что делаете, чтобы вы могли это повторить. Напишите на каждом образце толщину используемого металла, тип контейнера, число отжигов и другие переменные величины.

Помните, что именно толщина металла определяет то, насколько детальным будет оттиск: чем тоньше металл, тем больше деталей. Представленные оттиски показывают (по часовой стрелке, начиная слева) разницу между медью толщиной 0,6,0,5, 0,4, 0,3 и 0,25 мм (22,24, 26, 28 и 30 B&S). Для усиления деталей отожгите и выполните повторные оттиски. Частично сформованные заготовки можно удерживать на пунсоне при помощи липкой ленты.

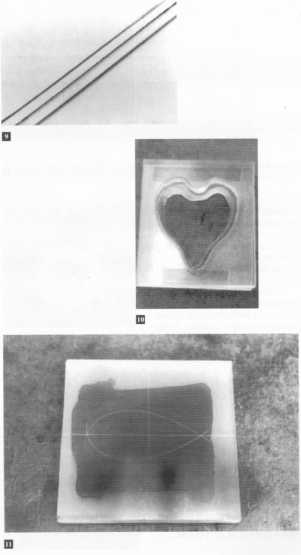

В Матричный штамп представляет собой блок материала, в котором вырезана форма, и остается ее контур.

Это ответная часть штампа, внутри которого формуется изделие. Полиуретан в сочетании с матричным штампом становится пуансоном.

Матричные штампы по сути схожи со штампами из ДВП (мазонита), но здесь нет необходимости прикреплять металл к штампу или придавать металлу форму или осаживать его молотком. Полиуретан прижимает металл к штампу и под нарастающим давлением вытягивает и вдавливает металл в контур. В результате получается гладкая подушкообразная форма с плоским фланцем и жесткими очертаниями. И, конечно, нет никаких следов молотка.

Для изготовления матричных штампов можно использовать ДВП и алюминий, но я предпочитаю листы литого акрила, поскольку он дешевый, и его легко резать. Акрил имеет существенную прочность в 18 ООО psi (фунтов на квадратный дюйм) = 1,26 т/см

, и правильно изготовленный штамп прослужит значительное время. □ Добавление к лицевой стороне матрицы латунной или стальной пластинки.

предотвратит скругление краев и рекомендуется, если штамп будет использоваться для изготовления полых предметов. У поставщиков пластмасс можно покупать обрезки акрила на вес или покупать большие листы, порезанные на кусочки нужного размера.

Для определения толщины штампа измерьте контур в самой широкой его части. Чем шире форма, тем более глубокий рельеф вы сможете создать; чем глубже рельеф, тем толще должен быть штамп. Ниже приведена таблица, которая дает общее представление о применяемых размерах.

Общее правило: форма должна вырезаться по центру и не должна располагаться ближе, чем 6 мм до края штампа. Более широкое поле даже лучше, поскольку кроме того, что таким образом штамп становится прочнее, он, похоже, работает более эффективно. Когда штамп будет вдавливаться в полиуретановую пластинку (не в контейнере), материал будет либо втискиваться в отверстие, придавая форму металлу, либо обтекать штамп вокруг. Более широкое поле, очевидно, направляет поток полиуретана в форму, поэтому наружу его вытекает меньше. Матричные штампы округлой формы, как приведенный на рисунке D.

можно использовать с полиуретаном в контейнере, такие штампы наиболее эффективны. (При использовании круглого штампа с полиуретаном в контейнере помните, что толкатель должен иметь такой же или больший диаметр. Штамп должен поддерживаться по всей площади.).

Акриловые листы легче всего резать при помощи спиральной пилки, зажатой в ювелирный лобзик. Хотя такие пилки режут быстро, рез получается не такой точный, как у обычных пилок. Выпиливайте с внутренней стороны линии, а затем опилите до нее. Рез должен быть вертикальным, но его качество и финишная обработка не имеют значения. Край контура должен быть гладким, но не скругленным. Этот край -важная часть штампа.

Поскольку акрил толщиной 12 и более миллиметров труднее резать вручную (плюс к этому более высокая цена и то, что он редко бывает в продаже), вы можете предпочесть нарастить нужную толщину из слоев толщиной 6 мм (1/4 дюйма). Убедитесь, что при добавлении нижних слоев не получается поднутрений. Вы можете намертво склеить слои при помощи акрилового клея, хотя также подойдет двухсторонний скотч. Некоторые формы требуют большей толщины,.

чем приведено в таблице. Если ваши оттиски выходят за пределы нижнего края штампа, и при этом остается плоский участок, просто добавьте к штампу еще один слой.

Матричный штамп с симметричным контуром - двухсторонний матричный штамп, поскольку для формирования полого предмета можно использовать как его лицевую, так и оборотную часть. Двухсторонний штамп должен быть выполнен с предельной аккуратностью, если вы хотите совместить края штамповок.

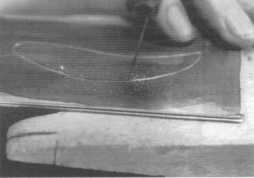

Для разметки двухстороннего штампа удалите бумагу с акрила, покройте поверхность краской для разметки и чертилкой начертите рисунок прямо на акриле. (Карандашная линия на защитной бумаге акрила не обеспечит достаточной точности.) Выпилите и опилите, как было описано ранее.

симметричный штамп можно использовать по очереди с обеих сторон для получения совпадающих зеркальных половинок полой формы при условии, что рез сделан под углом 90°, и этот угол идеально поддерживается. Вручную достаточно точно выпилить акрил толщиной 6 мм (1/4 дюйма) невозможно. (Е Двухсторонние асимметричные матричные штампы можно выполнить либо при помощи направляющей для лобзика производства компании Bonny Doon, установленной под углом 90°, как показано; либо при помощи фасонно-фрезерного станка, электролобзика или другого приспособления, которое обеспечивает идеальный вертикальный рез.

Еще один способ изготовить асимметричный двухсторонний матричный штамп - изготовить совпадающие лицевые пластинки. Этот способ достаточно точен для выполнения полых изделий и не требует специальных инструментов. Начните со склеивания (клеем или двухсторонним скотчем) двух кусочков металла такого же размера, как и ваш штамп. Вы можете использовать либо латунь толщиной 1,3 мм (16 B&S), либо сталь толщиной 1,5 мм (1/16 дюйма). ЕВ После очерчивания контура просверлите отверстие для пилки и выпилите контур, как если бы это был цельный кусок металла. Ш Затем опилите края под 90°. Ш Разделенные пластинки можно использовать в качестве лицевых поверхностей для одного двухстороннего акрилового штампа или для изготовления пары штампов. ПЗ Что бы вы ни делали, убедитесь, что акрил вырезан и опилен так, чтобы полностью поддерживать металл, и что нет поднутрений. Ш Металлические поверхности можно либо приклеить клеем, либо двухсторонним скотчем.

В матричных штампах можно формовать металл толщиной 0,3 - 1 мм (28 -18 B&S). Необходимая толщина зависит от того, сколько металла будет вытягиваться.

Большие, более толстые штампы требуют более толстого металла. Более мелкие, тонкие штампы годятся для формования тонкого металла. При выборе толщины металла следует также руководствоваться тем, каким образом будет использоваться сформованный металл.

Если фланец необходимо удалить, следует использовать более толстый металл, поскольку готовая форма будет не такой прочной. Если полое изделие будет составлено из двух сформованных заготовок, металл должен иметь толщину, достаточную для выполнения пайки. Существует тенденция использовать слишком тонкий металл. Помните, что выполняемое вами изделие должно быть достаточно прочным, чтобы им можно было нормально пользоваться.

Металл, который будет формоваться в матричных штампах, должен быть как минимум на 12 мм (1/2 дюйма) шире контура, фланец должен получиться от 6 до 9 мм (1/4 - 3/8 дюйма) по всему периметру. Металл не втягивается в штамп, но фланец должен быть достаточным для того, чтобы его можно было прижать полиуретаном.

Прямоугольные или квадратные матричные штампы, в основном, используются с пластинками 95 ед. (оранжевые) без контейнера. Используйте 2,5 см (дюймовые) пластинки для больших и глубоких штампов (толщиной 12 мм и более) и тонкие пластинки (толщиной 6 и 12 мм) для более мелких и тонких штампов (6-9 мм).

С матричными штампами также можно использовать полиуретановые пластинки жесткостью 80 ед. (желтые). Эффект - более глубокая, более полная форма, которая немного отличается от применения полиуретана жесткостью 95 ед. Поперечный срез двух оттисков (при равном давлении и отожженном металле одинаковой толщины) показывает отличие между полиуретаном жесткостью 80 и 90 ед. Полиуретан 80 ед. более мягкий и течет легче, поэтому металл формуется глубже и быстрее.

На первый взгляд это замечательно, но в этом есть несколько недостатков. Полиуретан 80 ед. вводит металл в штамп быстрее, чем 95, до того как он плотно фиксирует фланец. ЕЯ Такое “втягивание” может повредить края вашего штампа. И, поскольку металл с полиуретаном 80 ед. формуется быстро, он также быстро нагартовывается. Вы должны быть очень осторожны, иначе получите разрывы на листе.

Для избежания этих проблем с полиуретаном 80 ед. используйте более толстый металл, штампуйте много-много раз, каждый раз немного увеличивая давление, или отдавите один или два раза с полиуретаном 95 ед. для формирования хорошего фланца, а затем медленно доработайте с 80.

Всегда отжигайте металл перед формовкой. Для достижения большей глубины вам понадобится отжигать и штамповать несколько раз. Важно каждый раз точно размещать металл в штампе. Для точного совпадения используйте двухсторонний скотч. Записывайте применяемое давление и увеличивайте его на небольшую величину после каждого отжига.

Для удаления фланца изделия, сформованные в матричных штампах, следует либо опилить вручную, либо фланец можно удалить в подходящем вырубном штампе. (См. Главу V.) Ножницы деформируют края.