«Для использования мокуме были применены современные методы диффузионного соединения в твердой фазе. Для производства металлических ламинатов путем диффузионного соединения в твердой фазе было разработано оборудование и методология производства. Чтобы создать желаемые условия: давление, температуру и время, металлические листы в сложном зажимном приспособлении помещаются в печь, которая соединена с поршнем гидравлического пресса; это создает некую форму «гидростатического давления» в стопке.

Современные научные данные, такие как фазовые диаграммы, физические и химические свойства металлов применяются для определения наиболее подходящих условий сплавления конкретных металлов. При полном контроле параметров диффузионного сплавления можно при температурах ниже точек плавления соединять широкий спектр металлов. Например, большие брикеты традиционных сплавов медь/серебро/золото соединяются при температуре 600°С, которая существенно ниже точки эвтектики/солидуса в 778°С. К настоящему времени этот способ успешно применялся для соединения более 40 различных комбинаций металлов. Поскольку многие комбинации имеют несравнимые механические свойства, для деформации слоистых брикетов была разработана точная методология».

Доктор Фергюсон отмечает успех при работе с необычными сочетаниями металлов среди них: серебро/титан, медь/никель, медь/нержавеющая сталь, медь/железо, медь/титан, латунь/железо, латунь/нержавеющая сталь, железо/нержавеющая сталь и никель/алюминий. Его исследования, направленные на поиск других комбинаций металлов, подходящих для изготовления мокуме, продолжаются.

«Прикладные аспекты современных металлургических знаний и опыта устраняют проблему того, каким образом можно изготовить брикет ламинированных металлов. Проблема сдвигается в сторону разработок и эксплуатации слоистых материалов, как их деформировать, как с ними обращаться, как их использовать».

-Ян Фергюсон

«Мокуме гане позволяет мне при помощи формы находить самовыражение и создать двухмерное выражение мысли внутри формы практически теми же способами, при помощи которых я создаю рисунки... это уникальное в своем роде действо, поскольку приемы, которые вы применяете при формировании узора, нельзя скопировать».

-Джон Маршалt.

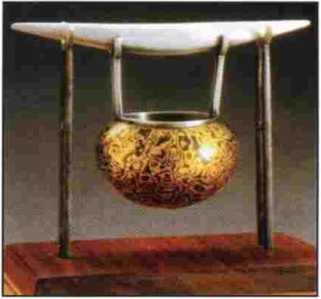

«Вращение»: стерлинговое серебро, медь. Джон Маршалл. Фото: Джерри Дэвис.

Для изготовления мокуме при помощи процессов, описанных в этой книге, вам будет необходимо иметь в наличии несколько базовых инструментов. Большинство из них одни и те же независимо от применяемого способа. Специальные инструменты, которые используются при том или ином способе, такие как моя мини-печь, будут описаны в тех разделах, где будет изложен соответствующий способ. Если вы по роду занятий связаны с обработкой металлов, у вас, возможно, уже есть все эти инструменты, или их можно приобрести поблизости. Если у вас нет какого-либо инструмента из списка, или вы не можете себе позволить его купить, не отчаиваетесь, творческий ум способен решить практически все проблемы! Ниже приведены группы инструментов, которые используются для изготовления мокуме.

В самом начале работы по изготовлению брикета мокуме вам понадобится оборудование для очистки металлов. А именно: чистая вода, неароматизирован-ная жидкость для мытья посуды, абразивные губки .для мытья посуды ScotchBrite, пемза и чистая безворсовая ткань. V разных мастеров этот набор немного отличается, но все согласны в одном - абсолютно необходимо иметь полностью очищенный металл.

Вам понадобится что-то типа печи или горна для сплавления брикетов. Если вы применяете способ соединения при помощи припоя, печь с успехом заменяется горелкой.

Необходимо иметь качественные горелки и оборудование для пайки. Его вы сможете использовать не только для изготовления брикета, но и для пайки его краев перед прокаткой в вальцах. Горелка также понадобится для мини печи, где будет сплавляться брикет. Я думаю, лучше всего подойдут кислородно-пропановые горелки. Кстати, если у вас нет мини-горелки, то я настоятельно рекомендую ее приобрести. Несколько лет назад мой друг подарил мне такую, и теперь я не могу представить себе, как я без нее обходился. Если вы все еще пребываете в каменном веке, работая ацетиленовой горелкой газосварщика, сделайте себе приятное одолжение и потратьте сотню долларов на этот инструмент. Все остальные приспособления для пайки стандартны. Если вы ювелир, то оно все у вас уже есть.

«Подвешенный сосуд»: медь, латунь с серебром. Джон Подлипек.

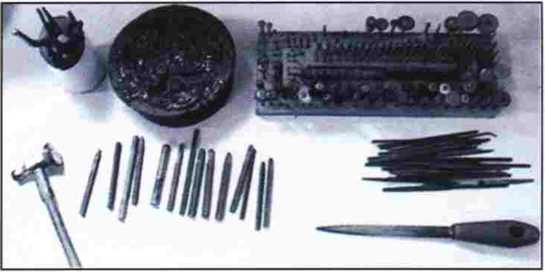

Для проковки необходима массивная наковальня и несколько молотков. Мне нравятся наковальни весом, по меньшей мере, 45 кг с гладкой и ровной (необязательно полированной) поверхностью. Ковку крупных поковок я произвожу при помощи полутора-кшто-граммового молотка с клиновидным хвостовиком, для выравнивания поверхности металлической заготовки с узором я применяю слегка закругленный рихтовочный молоток, а для проковки проволоки и более тонких пластин я использую молоток для чеканки. Если у вас есть гидравлический пресс, то его можно использовать для проковки небольших изделий или брикетов мокуме. Мне нравится проковка прессом, поскольку она очень мягко и равномерно сжимает металл, минимизируя внутренние напряжения.

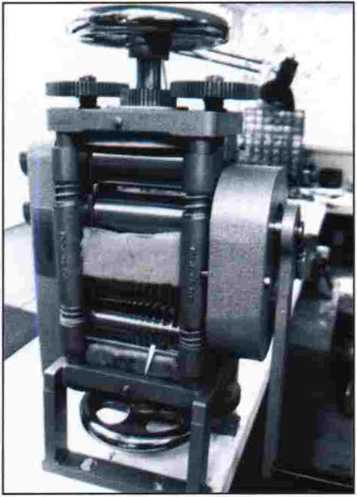

Возможно, наиболее дорогое приспособление, которое вам необходимо для производства ювелирных изделий - это вальцы. В течение нескольких лет я пользовался маленькими дешевым и вальцами, они работали хорошо. Затем я перешел на более точные ручные вальцы высокого качества, как те, которые изображены на фото, сейчас я пользуюсь комбинированными вальцами с электроприводом с нижней парой валков, сделанной под заказ. И снова, мое правило номер один - работать на том оборудовании, которое вы можете себе позволить. Если вы работаете с черными металлами или занимаетесь изготовлением предметов больших размеров, возможно, вы обойдетесь без вальцев. Если у вас есть возхможность работать на ковочном прессе, как на том, на котором работает Боб Куган (фото внизу), вы сможете быстро проковывать горячие брикеты мокуме до достижения желаемой толщины. И, конечно, вы можете изготавливать пластины старым дедовским способом - при помощи молота и наковальни.

Несколько советов по выбору вальцев для мокуме:.

1.

Высокое качество стали и сборки.

Вы же не хотите появления расхлябанности в приводах и в точках опоры. Валки должны находиться там, где вы их установили, и двигаться в унисон, когда вы начнете вращать ручку. Чем лучше качество вальцев, тем лучшего качества вы получите металлические пластины.

2.

Максимсиъная толщина пластины.

Очень удобно иметь вальцы с большим расстоянием между валками. У большинства оно варьируется от 3 до 6 мм, у некоторых до 8, а есть и до 2,5 мм. Маленькое расхождение вы сможете компенсировать, используя более тонкие металлические пластины для брикета мокуме, проковывая вручную перед прокаткой. Однако, если вы собираетесь приобретать вальцы, берите те, в которые можно поместить, как минимум, 6-миллиметровый брикет.

3.

Чистые, гладкие валки.

Если вы не сделали пластины из пористой резины для смазки, посмотрите на фото вверху страницы.

Чтобы их изготовить, вырежьте резиновую пластину таким образом, чтобы она была немного больше расстояния, которое она должна заполнить. Длина пластины должна равняться длине окружности валков, не нужно вырезать резину в форме желобков для прокатки проволоки. Если размер резиновой заготовки подобран правильно, то резина при обработке примет форму валка. Нанесите на пластину несколько капель очищенного машинного масла, разбавленного небольшим количеством WD 40, и резиновые пластины будут очищать и смазывать валки в процессе работы. Однако нужно помнить, что небольшое количество масла останется на поверхности обрабатываемого металла, и его нужно будет смыть.

4. Передача через редуктор.

Не забывайте о преимуществах использования понижающей передачи через редуктор при работе с ручными вальцами. При изготовлении мокуме требуется очень много прокатан в вальцах, наличие редуктора облегчает вашу работу.

Инструменты для формирования рисунка и финишной обработки.

Для формирования рисунка вам понадобятся китт-кугель, основной набор чеканов и молоток для чеканки. Также вам понадобятся разнообразные боры и фрезы для вашей бормашины. Мне нравятся большие подрезные фрезы с углом 90° и 45°, обратные конусы и шаровые и цилиндрические боры.

Для формирования традиционных узоров очень легко изготовить сечку (описание на стр. 70), при помощи этого инструмента можно снимать большое количество материала сразу.

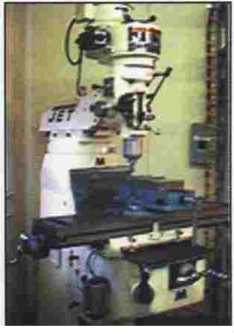

Несколько мастеров (включая меня), чьи работы представлены в этой книге, используют для формирования узора вертикальный фрезерный станок. Это относительно просто и быстро, но если его у вас нет, то это не тот инструмент, который нужно.

приобрести немедленно.

Для финишной обработки нужны обычные напильники, оборудование для сэндинга и шлифовки. У меня есть свои предпочтения. Первое из них - ленточный шлифовальник для сэндинга с непрерывной подачей воды для обточки кабошонов. Для шлифовки я использую абразивные диски, закрепляемые в наконечник бормашины и маленькие быстросменные абразивные диски для сэндинга. Мое правило номер один? Работайте теми инструментами, которыми вам удобно работать, и теми, которые вы можете себе позволить.

«Секрет настоящего мокуме гане кроется в чистоте и качестве материалов.».

-Майк Сакмар.

Складной нож: дамасская сталь, лазурит, медь, нейзильбер. Девин Томас, Майк Сакмар.

Фото: Сью Броудвелл.

Вне зависимости от того, какие вы применяете методы сплавления мокуме, первый шаг в подготовке брикета - это определиться в количестве слоев. Для ювелирных украшений я не советую набирать брикет в более чем 25 слоев. Если вы увеличите количество слоев, то в готовой пластине они окажутся слишком тонкими, а это сильно повлияет на визуальный эффект. Обычно я использую от 12 до 18 слоев. Если вы изготавливаете мокуме для крупных работ или для изготовления ножей, вы можете утроить это число.

При планировании расположения слоев помните о желаемом рисунке. В большинстве случае в первую очередь нужно принимать во внимание цветовой контраст между металлами и их совместимость. Следующий по важности фактор - толщина цветных полос в пластине из мокуме. Например, тонкий лист золота между двумя более толстыми листами шакудо будет выглядеть, как тонкая извивающаяся золотая прожилка на черном поле. Я предлагаю начать с толщины между 1,3 мм (16 B&S) и 0,5 мм (24 B&S). И помните, чем тоньше .лист металла, тем пропорционально толще окажется слой эвтектического сплава. Вы также должны принять во внимание толщину брикета после сплавления и соотнести ее с максимальным расстоянием между валками. Наиболее удачная толщина брикета равна максимальному расстоянию между валкамг1 плюс величина, на которую толщина брикета уменьшится при проковке. В конце концов, вы всегда можете сэкономить немного времени и денег, если добавите один дополнительный толстый слой металла в самый низ брикета. Он не будет участвовать в процессе формирования рисунка и может достигать до 1/3 общей толщины брикета.

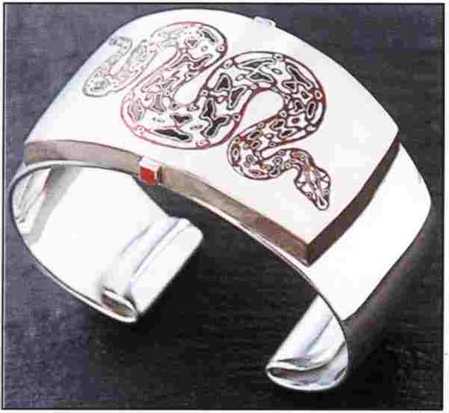

Браслет со змеей: стерлинговое серебро, медь, шакудо, золото 583 пробы (14К), рубины. Стив Миджетт.

.

Убедитесь в том, что твердость этого слоя близка к твердости всех осталыплх металлов, в противном случае, при прокатке готовая пластина будет закручиваться.

Все металлические листы в брикете должны быть изготовлены из зачищенного высококачественного металла.

Если вы используете медные или даже серебряные сплавы, которые некоторое время пролежали без дела, проведите их предварительную очистку, чтобы перед разрезанием удалить поверхностный слой оксидов. Это позже сэкономит вам много времени, когда вы начнете очищать металлы перед сплавлением. Вам нужно очень тщательно размечать размер каждой пластины перед резкой, чтобы все они были одинаковыми. Помните, что после обжига весь брикет будет обрезан до размеров самой маленькой пластины в брикете, а все

остальное будет отходами. Это не так важно, если вы используете недорогие медные сплавы, но даже в этом случае появление отпота легче заметить, если все пластины будут аккуратно нарезаны и сложен ы в стопку.

Абсолютно необходимо, чтобы пластины имели одинаковую толщину по всей длине, fie сужаясь от центра к краям, и чтобы пластины имели максимально плоскую поверхность. Существует несколько причин, которые сильно затрудняют выполнение этого требования. Первая - способ резки металла. Если вы пользуетесь ручными или настольными ножницами, вы практически на 100% создадите треугольный край, который образуется при резке металла этим способом. Этот заусенец, хотя и небольших размеров, формирует зазоры по краям брикета, когда вы сложите металлические пластины в стопку, но не рассчитывайте, что давление, создаваемое при сжатии брикета, выровняет и распрямит края. В процессе сплавления металл по краям будет окисляться из-за этих крошечных зазоров, и его будет необходимо срезать. Наилучший способ этого избежать - при раскрое металла необходимо либо отпиливать пластины, либо отрезать их высокоточными стационарными ножницами, как Profiform.

Раньше, чтобы выровнять края, я слегка прокатывал их в вальцах, но при входе и выходе пластины края получают немного больше давления, чем весь остальной лист, поэтому это может привести к боковым утонылениям листа, тем самым, нарушается равномерность толщины металла. В итоге, вы получите очень маленькие, но имеющие огромное значение зазоры по краям брикета между всемислоями. Вы можете при помощи вальцев создать длинные плоские полосы шириной, равной ширине брикета. Затем срежьте около 0,5 см по краям и разрежьте полосу на пластины необходимой длины. Не волнуйтесь, если при прокатке полосы на ее поверхности образуются волны. Они легко распрямятся позже при зажиме брикета между металлическими пластинами. Сказав все это, я настоятельно рекомендую при любой возможности покупать уже нарезанный метших у хорошего поставщика. Они обычно имеют высококачественное оборудование для резки и, если вы их точно проинструктируете, предоставят вам листовой металл, который не требует дальнейшей рихтовки.