КРАТКИЙ ОБЗОР ПРОЦЕССА

1.

Изготовьте пустотелую восковую модель.

2.

Прикрепите литники питатели, прибыли, выпоры вставьте держа тели стержня (жеребейки) и т.д.

3.

Заформуйте модепь и заполните стержень.

4.

Выжгите воск.

5.

Расплавьте и залейте металл.

6.

Прочеканьте отливку, сварите детали, сделайте исправления.

7.

Очистите и, если хотите, патинируйте отливку.

В идеале эти действия плавно перетекают одно в другое и находятся в тесной взаимосвязи. Каждое изделие привносит свои технологические проблемы и имеет свои особенности, так что лучшее, что здесь можно сделать - дать обобщенную последовательность действии Здесь мы подразумеваем, что модель сделана из глины гипса или дерева Когда заканчивает свою работу скульптор, ему на смену приходит профессиональный литейщик. Конечно может быть так, что художник и литеищик -один и тот же человек.

Определение количества, длины и расположения каналов, по которым в литейную полость будет поступать расплавленный металл - сложное и, в конце концов, весьма субъективное дело. То, что последует ниже - некоторые общие принципы, за каждым из которых стоит практическим опыт.

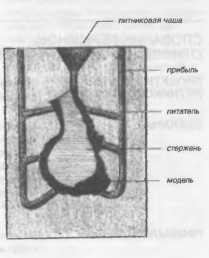

Главная задача каждого элемента литниковой системы - обеспечение интенсивного незавихряющегося потока металла в литейную полость. Для выполнения этой задачи необходимо следующее:

СЛОВАРИК ТЕРМИНОВ, ОТНОСЯЩИХСЯ К ЛИТНИКОВОЙ СИСТЕМЕ.

ПРОЕКТИРОВАНИЕ ЛИТНИКОВОЙ СИСТЕМЫ | Наука и искусство размещения литниковых ходов, стояков, прибылей и выпоров. |

ВЫПОРЫ | Восковые стержни (в дальнейшем каналы), через которые из формы вытекает расплавленный воск и выходит воздух при заливке расплавленного металла. В английском языке для выпоров есть также образное название - «свистки» (whistlers) -из-за звука, который они издают, когда расплавленный металл вытесняет из формы воздух. |

ПРИБЫЛИ | Полости (широкие каналы) в литеинои форме, которые служат резервуарами расплавленного метвлла, замедленное твердение которого обеспечивает подпитку формы при усадке отливки во время её охлаждения. Иногда их еще называют питателями. |

ЛИТНИКОВЫЕ ХОДЫ | Каналы, по которым в литейную форму поступает расплавленный металл. Большой главный литник называется стояком. |

ЛИТНИКОВАЯ ВОРОНКА | Воронкообразное расширение на входе в литнико вый канал ипи стояк. |

ИНГЕЙТ | Место, где литник соединяется с моделью. |

1.

Воскоеые стержни должны быть гладкими, с фиксированным диаметром, их размер должен последовательно изменяться (большие, средние и маленькие, в зависимости от того, какое количество металла будет поставлять каждый из них).

2.

Соединения между стержнями должны быть надежными, гладкими и снабженными небольшими галтелями.

3.

Ингейты должны слегка сужаться по направлению к модели.

4.

Чтобы литейная полость заполнялась в нужной последовательности, второстепенные литники всегда должны быть направлены вверх.

Эти простые утверждения - являются основой при составлении схемы расположения литников. Начертите такую систему питателей, которая обеспечит затвердевание самой тонкой части изделия в первую очередь. Эта часть должна питаться от более массивной части, которая в свою очередь будет питаться от самой массивной части отлиеки, которая в свою очередь будет питаться распла-аом из даже ещё более массивного участка (прибыли, литника или стояка) вне отливки. Поскольку этот участок будет остыеать последним, именно здесь появится пористость.

СХЕМА РАСПОЛОЖЕНИЯ ЛИТНИКОВ.

• При остывании происходит усадка металла.

• Тонкие участки остывают быстрее, чем массивные.

Избегайте падения струи расплава в литейной полости с большой высоты, так как под напором расплавленного металла могут отколоться кусочки формы. Кроме того, металл может разбрызгиваться и остыть почти до затвердевания, из-за чего поверхность отливки будет некачественной. Как правило, отливку лучше питать снизу -вообразите чайник, который наполняется через носик.

Из приведенной выше информации должно быть ясно, что над составлением схемы литниковой системы приходится очень много думать. И помните, это упрощенная информация. Пользуйтесь чертежами, чтобы методично проследить направление потоков расплавленного металла и направление затвердевания, затем проверьте и перепроверьте ваши планы.

1.

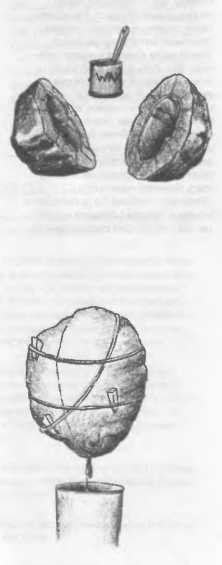

Первый этап - изготовление модели в точном соответствии с формой и размерами желаемого издвлия. Для примера будем считать, что она сделана из глины. Чтобы точно воспроизвести мельчайшие подробности оригинала, была изготовлена резиновая форма согласно описанию, данному в предыдущей глаее.

2.

Нагрейте воск выше температуры солидуса на водяной бане (см. главу 1). Мягкой кистью нанесите слой воска на внутреннюю поверхность резиновой оболочки обеих частей формы, обращая особое внимание на мелкие детали и участки с сильно выраженным рельефом. Чтобы заполнить все подробности рельефа, воск должен быть максимально текучим.

3.

Острые углы следует заполнить воском с более высокой температу рой плавления, так как эти участки могут подвергнуться разрушению на следующем этапе, когда расплавленный воск может смыть первый слой.

4.

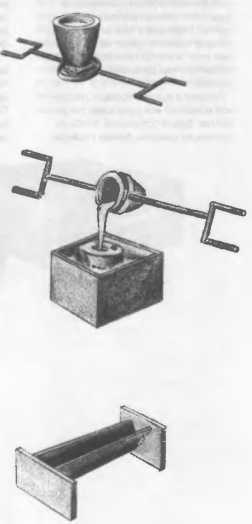

Соедините обе части формы и свяжите их прочным шнуром; чтобы плотно прижать их друг к другу, используйте клинья или турникет. Нагрейте сосуд с воском чуть выше температуры солидуса, то есть так, чтобы воск был почти готов затвердеть, и залейте его в форму.

Задача состоит в том, чтобы получить восковую оболочку, толщина которой приблизительно соответствует толщине стенок желаемой отливки. Для большинства изделий эта величина составляет от 3 до 6 мм. Чтобы воск полностью покрыл внутреннюю полость, перекатывайте или переворачивайте форму, как это делается при изготовлении керамических изделий способом шликерного литья. Спустя несколько секунд, выпейте излишки воска обратно в сосуд.

Изготовление восковой модели (продолжение).

5. Прежде чем форма будет разобрана, воск должен полностью затвердеть. Если вы торопитесь, процесс можно ускорить, залив в полость формы холодную воду. Снимите гипсоеые раковины и осторожно удалите резиновую оболочку. Вы получите восковую модель, которая является точной копией глиняной мастер-модели. Нет ничего необычного в том что на воске могут обнаружиться небольшие наплывы или раковины, но их легко соскоблить или заполнить мягким воском. Конечно, если модель сильно деформирована, воск следует очистить, расплавить и попытаться залить снова.

С некоторыми моделями удобнее всего работать, если разрезать их на части, отлить по отдельности и затем соединить с помощью сварки. В таком случае на этом этапе модель разрезают. Если изделие будет отпито целиком, настало время сделать отверстия, через которые впоследствии будет удаляться стержень отливки.

Чтобы не повредить воск при хранении, пустите его плавать в ванне с холодной водой или подвесьте в веревочной сетке. Имейте в виду, что резиновая оболочка и гипсоеая форма остались в целости и могут быть использованы для получения большого количества восковых моделей.

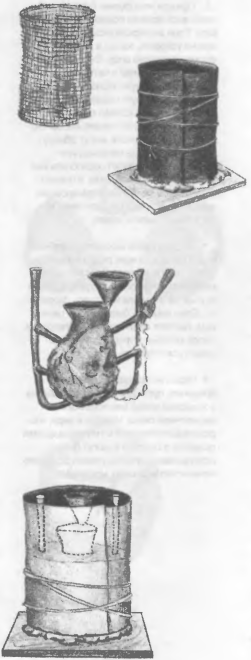

1.

Сделайте из мелкой проволочной сетки цилиндр, который будет охватывать форму снаружи. Убедитесь, что вокруг модели с литниковой системой останется около 5 см свободного пространства, и скрепите цилиндр витками проволоки.

2.

Оберните цилиндр кровельным материалом (рубероидом), так чтобы он выступал над верхом цилиндра на несколько сантиметров, и обвяжите его прочной проволокой.

3.

Установите цилиндр на устойчивую плоскую поверхность(например, на лист многослойной фанеры) и запечатайте дно цилиндра слоем гипсового растеора снаружи и изнутри.

4.

Поверхность восковой модели должна быть покрыта слоем формовочной смеси и, поскольку в контакте с этим слоем будет формироваться поверхность отливки, он должен быть безупречным. Используйте формовочную смесь хорошего качества и уделите пристальное внимание процессу её затворения. Подробное описание этого материала и правил работы с ним смотрите в главе 3 Заодно вспомните, что работать следует в респираторе.

5.

заполните цилиндр формовочной смесью затем осторожно погрузите в нее оштукатуренную модель, так чтобы верхний край литниковой чаши находился на одном уровне с верхним слоем цилиндра, давая формовочной смеси время затечь во внутреннюю полость модепи (стержень). Чтобы обеспечить заполнение, все выходы стержня должны быть направлены вверх. Наде//жно удерживайте модель: она не должна касаться стенок цилиндра.

6. Долейте цилиндр формовочной смесью до верха и либо держите модель до тех пор, пока смесь не затвердеет, либо каким-нибудь способом подвесьте её в нужном положении. Если вы подвесите её на веревке, следите, чтобы она не повернулась и не соприкоснулась со стенками цилиндра.

Если для вас важна экономия, воспользуйтесь заменителем формовочной смеси, состоящим из гипса и огнеупорного материала.

Это может быть: песок,вермикулит,использованная формовочная смесь,кристобалит,порошок двуокиси кремния (работайте в респираторе).

Что бы вы ни использовали, добавьте для проницаемости 10% древесной муки (мелких опилок).

7. Прежде чем переходить к следующему этапу работы, дайте форме полностью высохнуть. В сухом тепле на зто может потребоваться несколько дней; в прохладном и влажном помещении на просушивание может уйти до двух недепь Чтобы ускорить высыхание после затвердения формовочной смеси снимите с формы рубероидную оболочку.

ВЫЖИГАНИЕ ВОСКА.

Все, что касается последовательности и техники выжигания воска при изготовлении крупных отливок в точности совпадает с тем, что быпо сказано ранее о литье по выплавляемым моделям. Разница только в размерах и времени. Цель выжигания -нагреть форму, чтобы удалить из нее восковую модель и питники, очистить питейную полость и обжечь формовочную смесь. Все зто происходит при медленном нагревании до 675° С. Еспи у вас есть достаточно большая газовая печь, просто поместите туда форму, перевернув ее литниковой воронкой вниз - и пусть печь делает свое дело.

Поскольку на модепи для крупных отливок идет намного больше воска, чем на модепи ювелирных изделий, при выжигании выделяется очень много вредных газов с неприятным запахом. НЕОБХОДИМА ВЕНТИЛЯЦИЯ.

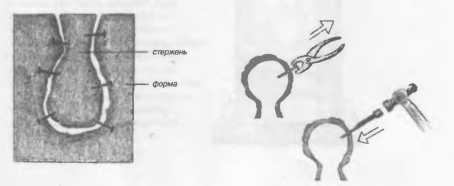

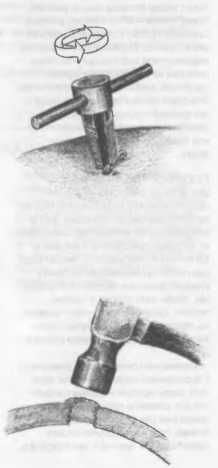

ФИКСАЦИЯ СТЕРЖНЯ.

Когда восковая мсиепь сгорит, стержень провалится в литейную полость, если вы не предусмотрите его крепление внутри формы Иногда благодаря конструкции изделия стержень может быть частью литейной формы. Гораздо чаще стержень будет соединен с формой перемычкой в каком-либо месте, например, в области шеи или бюста. Это помогает, но само по себе недостаточно. Обеспечьте дополнительную поддержку стержня с помощью шпилек, или жеребеек, как на рисунке.

Разместите жеребейки там, откуда их будет легко удалить и заделать отверстия, лучше всего на тех участках, которые будут гладкими или останутся сильно текстурированными.

- труднее всего восстанавливать тонкую структуру.

Обычно жеребейки вставляют в воск до заливки стержня Для большинства.

отливок жеребейки можно делать из оцинкованных гвоздей. Благодаря грубой поверхности они хорошо удерживаются в формовочной смеси Их относительно легко удалить, так как горячий металл растворяет цинковое покрытие Для маленьких отливок можно использовать портновские булавки из нержавеющей стали.

Также можно воспользоваться стержнями из того же металла, что и отливка. После заливки металла стержни обрезают, а оставшиеся выступы зачеканивают. Этот способ особенно рекомендуется для текстури-рованных участков.

Когда отливка готова, жеребейки вытаскивают, пибо срезают и проталкивают оставшуюся часть внутрь стержня, откуда их затем можно будет удалить. Оставшиеся отверстия будет необходимо заделать; пояснения даны на стр. 138-140

Инструменты для работы с воском.

В главе 1 описаны стеки для воска с электроподогревом, иглы, нагреваемые в пламени и паяльники, которые используют для соединения восковых деталей.

Чтобы определить нужное для отпивки количество металла, взвесьте модель вместе с системой литников. Запишите полученный результат и позже напишите его на питейной форме. При отливке бронзы вам понадобится умножить вес воска на 10.

Горелки

Если У ВАС ЕСТЬ КАКИЕ-ТО ВОПРОСЫ ИЛИ СОМНЕНИЯ ПО ПОВОДУ УСТАНОВКИ ФОРСУНКИ, ПРЕЖДЕ ЧЕМ ЗАЖЕЧЬ ЕЁ ПОПРОСИТЕ ПРЕДСТАВИТЕЛЯ МЕСТНОЙ ГАЗОВОЙ КОМПАНИИ ПРОВЕРИТЬ ЕЁ.

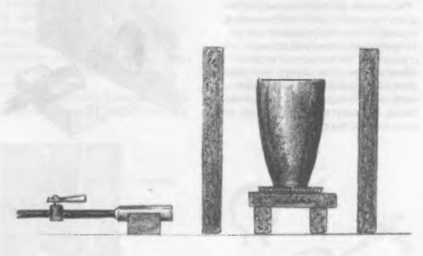

Для обогрева небольшой печи вместо форсунки можно воспользоваться горелкой, надежно укрепив её в подставке из кирпича. Обязательно оставьтё несколько сантиметров свободного пространства между печью и горелкой, чтобы обеспечить оптимальный режим горения. Пламя нужного типа будет издавать ровный низкий рокот. Запаха горючего быть не должно.

Подходящие для этой цели недорогие форсунки можно купить у поставщиков керамического оборудования; смотрите приложение и местный деловой справочник. Так как остатки воска от выжигания могут загрязнить печь, ваш знакомый керамист вряд ли захочет, чтобы вы воспользовались его (или её) печью, но, может быть, вам удастся взять взаймы форсунку.

Разжигание печи.

1.

Все материалы - кирпичи, строительный раствор и литейная форма - должны быть сухими. Во время разжигания печи крышка должна быть снята.

2.

Проверьте все соединения в топливной системе, покрыв их мыльной водой с помощью кисти. Если где-либо появились пузыри, уплотните соединение и повторите проверку. Для всех соединений используйте тефлоновые трубки.

3.

Установите в печь тигель, неплотно загруженный кусками бронзы; чтобы он не прилип к основанию печи, подложите под него кусок картона.

4.

Положите комок мешковины или бумаги непосредственно перед соплом горелки.

5.

Подожгите комок и откройте вентиль подачи еоздуха примерно до половины. Пусть комок разгорится посильнее.

6.

Включите подачу газа и отрегулируйте таким образом, чтобы получить низко рокочущее пламя. Оставайтесь рядом с печью, чтобы сразу же выключить газ, если пламя погаснет.

7.

Выждите около 5 минут, пока печь нагреется до температуры, обеспечивающей стационарный режим горения. Затем включите подачу топлива на полную мощность и отрегулируйте воздух так, чтобы пламя рокотало как можно сильнее. Еще немного поверните вентиль подачи воздуха (или уменьшите подачу топпива), так чтобы получить окислительное пламя (бледное и шипучее). Накройте печь крышкой и продолжайте время от времени проверять пламя.

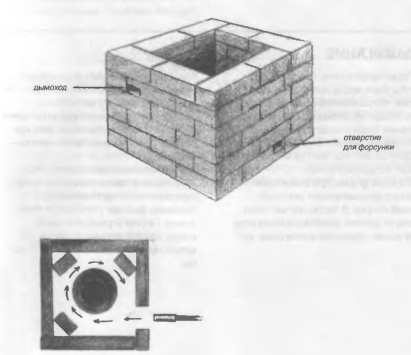

ПОСТРОЙКА ПЕЧИ.

Из-за больших размеров питейной формы может возникнуть необходимость в постройке печи для выжигания, что может быть сделано несколькими способами. В дополнение к этим рисункам проконсультируйтесь у гончара или на керамическом пред приятии.

Один из способов заключается в постройке вокруг литейной формы временного сооружения из огнеупорных кирпичей. Лучше всего делать зто на улице, как минимум в 3 метрах от какой бы то ни было возгораемой поверхности Установите литейную форму на платформе из кирпичеи и возведите вокруг нее сооружение с несколькими отверстиями. Одно необходимо для установки форсунки, другое - для наблюдения за формой и должно быть, по крайней мере еще одно, наверху или поблизости от верха -для вентиляции.

Как показано, пламя горелки направлено по касательной к форме, так что оно обвивает цилиндр, равномерно нагревая его. Установленные наискось в углах кирпичи помогут направлять пламя.

Крышку можно сделать, скрепив кирпичи болтами или зафиксировав их в стальной раме. Можно также сделать раму и заполнить ее раствором огнеупорного цемента, транзитом, кирпичами или фиберфракса.

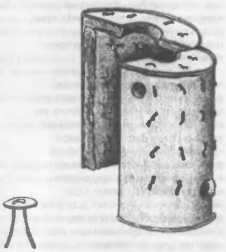

КАК СДЕЛАТЬ ЦИЛИНДРИЧЕСКУЮ ПЕЧЬ.

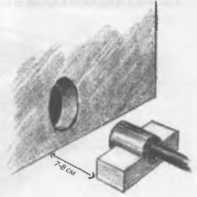

Более долговечную печь можно сделать из металлического цилиндра, как на рисунке. Выложите изнутри слоем фиберфрасса или огнеупорным шамотным кирпичом чистую тару из-под маспа или контейнер для мусора -размер будет определяться самой большой из форм, которые вы предполагаете прокаливать. Толщина футеровки должна быть около 5 см, а вокруг формы должно оставаться свободное пространство около 7-8 см Печь такой конструкции должна иметь те же три отверстия, о которых говорилось выше: отверстие для горелки, для наблюдения и отверстие для вентиляции наверху.

ВЫЖИГАНИЕ.

Проектируйте печь таким образом, чтобы была видна литейная чаша или стояк. Когда выжигание закончится, эти отверстия должны быть чистыми и белыми. Если они направлены вниз и поэтому не видны, прокаливайте форму до тех пор, пока не исчезнет запах испарений воска.

Большие формы при выжигании обычно устанавливают литейной чашей кверху. В таком случае снизу следует сделать дренажное отверстие для воска Завершив выжигание, это отверстие заделывают огнеупорной глиной, печь удаляют или разбирают и производят заливку металла.

Небольшие формы вынимают из печи и устанавливают в литейную яму, где за один прием можно залить несколько форм.

Литейная яма представляет собой углубление в земле или большой ящик, наполненный рыхлой землей для придания формам устойчивого положения. Плотно утрамбуйте землю вокруг каждой формы на тот случай, если в какой-нибудь из них есть трещины.

Можно плавить металл в той же печи, которую используют для выжигания, но это не рекомендуется. Печь для выжигания должна медленно нагревать большой сосуд до температуры около 675 С. Плавильная печь сконструирована таким образом, чтобы нагреть сосуд меньших размеров до более высокой температуры как можно быстрее. Одна и та же печь по определению не может хорошо выполнять обе эти задачи.

ВО ВРЕМЯ ПЛАВЛЕНИЯ МЕТАЛЛА ВЫДЕЛЯЮТСЯ ВРЕДНЫЕ ДЛЯ ЗДОРОВЬЯ ГАЗЫ. ПРИ РАБОТЕ С РАСПЛАВЛЕННЫМ МЕТАЛЛОМ ВСЕГДА НАДЕВАЙТЕ РЕСПИРАТОР, ТОЛСТЫЕ ПЕРЧАТКИ И ЗАЩИТНУЮ ОДЕЖДУ. ТАКЖЕ БЫЛО БЫ ХОРОШО ПОЛЬЗОВАТЬСЯ СПЕЦИАЛЬНЫМИ ТЕМНЫМИ ЗАЩИТНЫМИ ОЧКАМИ.

Примечание: Прежде, чем вы приступите к этому этапу работы, быпо бы разумно пройти процесс заливки металла вхолостую, чтобы убедиться, что держатель тигля нужного размера и фиксируется в удобном положении. Небольшая репетиция никогда не повредит

Плавление будет происходить в бочкообразном тигле из графита или карбида кремния. Перечень размеров и емкости тиглей смотрите в приложении. Воспользуйтесь приведенными выше инструкциями для изготовления печи вокруг тигля, оставив 5-8 см зазора. Не забудьте, что пламя следует направлять тангенциально по отношению к тиглю, чтобы оно поднималось вокруг тигпя по спирали и не давало местных перегревов.

ОТВОД ГАЗОВ ИЗ СТЕРЖНЯ.

При заливке металла в форму газы из стержня должны куда то деваться. Если для них не предусмотрен отвод, они будут барботировать сквозь бронзу, из-за чего отливка будет грубой и, возможно, дефектной.

Если виден большой участок стержня, например, шеи у бюста, то для отвода газов в стержне можно сделать канал с помощью шпильки, обмотанной вощеной бумагой, воткнув ее в стержень, пока он ещё не затвердел. Шпильку удаляют перед выжиганием модели а до тех пор она может служить удобной рукояткой, ло крайней мере для небольших моделей.

Печь может быть примитивной конструкцией из несцементированных кирпичей, но у нее обязательно должна быть крышка с выхлопным отверстием.

Латунь и бронза при плавлении склонны растворять газы, которые при заливке металла будут выделяться в виде пузырьков и могут испортить отливку Часто источниками зтой проблемы являются водород и моноксид углерода. Для того чтобы её устранить, в расплав можно ввести химические реактивы, которые будут потощать нежелательные газы. Эти реактивы обычно поставляют в расплав кислород, который реагирует с газами, образуя легко улетучивающиеся соединения (например, воду).

ГАЗЫ И ОКСИДЫ

Иногда кислород, предназначенный для очистки металла, образует оксиды, загрязняющие отливку. Часто эту проблему решают, добавляя в расплав гранулы медно-фосфорного сплава. Фосфор энергично взаимодействует с оксидами и улетучивается в виде газа, тогда как медь просто растворяется в расплаве.

Выделяются токсичные газы, ПОЭТОМУ РАБОТАЙТЕ в РЕСПИРАТОРЕ И ЗАЩИТНОЙ ОДЕЖДЕ.

Консультацию о том, какие реактивы и в каком количестве использовать в вашем случае, лучше всего получить у поставщиков металлов для литья. Разговаривая с ними, вы должны будете знать вес расплава (в килограммах) и тип сплава, который вы будете использовать.

Проверьте полноту расплава, перемешав металл предварительно нагретым стержнем из углерода или железа. Если вы не почувствуете твердых комков, значит, металл расплавлен, но, возможно ещё недостаточно горяч для заливки. Большинство бронзовых сплавов плавится при температуре около 1060° С, а разливается при температуре около1100° С. В то же самое время не перегревайте металл, так как это способствует окислению и увеличивает усадку.

Держите наготове форму в утрамбованной земле, чтобы вы могли залить её сразу же, как только металл полностью расплавится. Работая в одиночку можно залить до 10 кг металла, но зто трудно и не рекомендуется. Сейчас самое время позвать на помощь друга.

1.

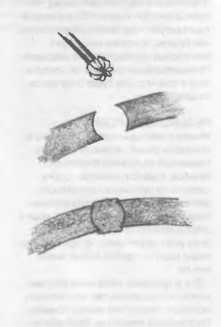

Возьмите тигель щипцами и поставьте на кирпич, размещенный енутри заливочного кольца. Быстро, но без суеты встаньте вместе с помощником над формой и слегка наклоните тигель. Предварительно нагретым стержнем снимите с поверхности расплава шлаки.

2.

Залейте металл в воронкообразную питниковую чашу, стараясь поддерживать такую скорость литья, чтобы чаша все время была заполнена доверху; зто предотвратит попадание шлаков в литейную полость. Заливайте до тех пор пока в верхней части выпоров не покажется металл. Струя расплавленного металла не должна прерываться.

3.

Если в тигле остался металл, вылейте его в землю рядом с формой или в изложницу из железного уголка. Если металл остынет в тигле, его будет трудно удалить, и тигель даже может треснуть. Пока оборудование ещё горячее, с помощью стального скребка начисто выскребите тигель изнутри, удалив весь приставший к стенкам флюс и шлаки, затем поставьте тигель для медленного остывания в печь, теперь уже выключенную.

ВЫБИВКА ФОРМ И ОЧИСТКА ОТЛИВОК.

Форму следует оставить в покое до тех пор, пока отливка полностью не затвердеет. Нужное для этого время будет очень различным, от получаса до полусуток. Когда поверхность цоколя отливки из блестящей станет матовой и будет твердой, если по ней постучать, можно разбивать форму. Будьте терпеливы: медленное остывание делает отливку плотной и ковкой -оба зтих качества желательны.

При скалывании формовочной смеси пользуйтесь зубилом и киянкой, но будьте осторожны: внутри все ещё горячо. Переходя к тонким участкам отпивки смените зубило на деревянный клин, и всегда помните, что лучше потерпеть, чем рисковать испортить отливку.

Литники и выпоры срезают слесарной ножоекой или кусачками для резки болтов; будьте осторожны, чтобы не срезать их слишком близко к поверхности отливки. Не раскачивайте инструмент туда-сюда, так как это может исказить форму отливки.

После того как большая часть формовочной смеси удалена, отливку моют ипи поливают из шланга и очищают жесткой латунной щеткой. Для очистки отпивок также очень удобны пескоструйные или дробеструйные аппараты.

Щипцами или кусачками для толстой проволоки выньте шпильки, которыми крепилась сердцевина отливки или, если их невозможно вытащить, срежьте, а оставшиеся части вколотите внутрь с помощью чекана и молотка. Эти отверстия будут заделаны позже.

Удалите сердечник,раздробив его мелкие куски или в порошок. Понятно, что, если доступ к сердечнику затруднен, сделать это будет непросто. Последние застрявшие куски часто вываливаются при последующей чеканке отливки.

ОТБЕЛИВАНИЕ ОТЛИВКИ.

После отливки бронза может иметь непривлекательный вид, с потемнениями и пятнами, которые можно удалить химическим способом с помощью кислоты, также называемой отбепом. Рекомендуется разбавленный раствор бисульфата натрия (сларекс) или муравьиной кислоты РАБОТАЙТЕ В РЕСПИРАТОРЕ И ЗАЩИТНЫХ ОЧКАХ.

Продолжительность травления зависит от вида сплава и толщины оксидного слоя и может составить от 15 минут до нескольких часов. Когда вся поверхность металла станет практически одного цвета, выньте отпивку и хорошо промойте её в проточной воде. Даже после тщательной промывки в лорах бронзы останутся следы кислоты. При попытке удалить их нагреванием улетучится только вода, но останутся соли, которые, в конце концов, соединятся с атмосферной влагой и вновь образуют кислоту Чтобы избавиться от этой проблемы, нейтрализуйте кислоту щелочным раствором, таким как концентрированный раствор пищевой соды в воде (пачка на ведро), замочив в нем отливку до тех лор, пока её поры полностью не пропитаются, например, до следующего дня. Снова промойте отливку в проточной воде и высушите её в потоке воздуха или закопайте в мелкие опипки. Это настоятельно рекомендуется, поскольку пассивная сушка на воздухе или нагревание могут привести к появлению на поверхности пятен, а это - именно то, от чего вы вначале старались избавиться.

Исправление дефектов.

Когда приходит время заделывать отверстия и устранять дефекты отливки, у каждого мастера найдется в запасе свой набор всевозможных ухищрений. Вот несколько типичных способов, но имейте в виду, что это пишь краткий обзор. По мере возникновения проблем вы должны будете изобретать и свои собственные способы.

КОМПРЕССИЯ.

Чтобы уплотнить относительно рыхлую структуру участков с раковинами, сточите зубцы с круглого бора, оставив беспорядочно расположенные грани, которые затем зашлифуйте и отполируйте. Если закрепить этот инструмент в патроне дрели или бормашины и вращать его в контакте с поверхностью металла, грани будут работать как миниатюрные молоточки, которые стучат по поверхности и уплотняют раковины. Можно достичь такого же эффекта, если опилить конец стержня, придав ему форму полусферы, а затем слегка изогнуть и отполировать его.

СВАРКА.

При починке бронзовых отливок можно приваривать (приппавлять) на нужное место кусочки того же сплава. Для этого используют отрезки литников и питателей, так как их цвет совпадает с цветом отливки. Лучше всего для такой починки подходит аргоновая сварка, но сгодится и кислородная горелка. Работайте в темных очках.

В качестве флюса можно использовать буру. Нагрейте конец стержня и опустите его в буру, которая прилипнет к стержню. Выделяются вредные ДЛЯ ЗДОРОВЬЯ ГАЗЫ. НЕОБХОДИМА ВЕНТИЛЯЦИЯ.

Для надежной сварки необходимо, чтобы все свариваемые поверхности были доведены до температуры плавления. Если температура плавления не будет достигнута, получится холодное соединение, которое выглядит прочным, но на самом деле хрупко. По мере продвижения работы проверяйте сварные швы, чтобы убедиться в их надежности.

ПАЙКА СЕРЕБРЯНЫМ ПРИПОЕМ.

Этот процесс напоминает сварку, но происходит при намного бопее низкой температуре, чем температура плавления бронзы, а потому несколько безопаснее для неопытного сварщика. Принципиальный недостаток заключается в том, что шов будет отличаться по цвету.

РЕЗЬБОВЫЕ ПРОБКИ Можно с помощью метика нарезать в отверстии резьбу и ввинтить в него сдепанный из литника стержень с резьбой. Надежно ввинтив пробку срежьте ее чуть выше поверхности отливки и зачеканьте матировочным лощатником, чтобы расплющить края и зафиксировать пробку в отверстии. Если этим пренебречь то при эксплуатации изделия пробка может выва литься.

Для устранения небольших раковин можно использовать так называемую холодную сварку или сварку трением. Просверлите отверстие, приблизительно соответствующее диаметру раковины и сделайте круглую проволоку чуть большего диаметра из того же материала, что и отливка. Зажмите эту проволоку в патроне дрепи и вкрутите ее в отверстие, остановившись, как только проволоку «заест». После того, как вы обрежете и заполируете выступающую часть, соединение будет незаметным и надежным.

МЕХАНИЧЕСКАЯ ИНКРУСТАЦИЯ С помощью бора рассверлить отверстие с поднутрением, как на рисунке. Поднутрение - обязательное условие. Сделайте пробку из того же металла, что и отливка. Вставьте ее в отверстие и расколотите небольшим молотком, пока она не раздастся в стороны настолько, чтобы заполнить отверстие. Это будет легче всего сделать, если с внутренней стороны пробку при расколотке можно опереть на стойку или подобную ей металлическую опору.

ПОЛИМЕРНЫЕ СМОЛЫ Для заделки отверстий холодным способом можно использовать многие полимерные смолы. Хороший выбор -авторемонтная эпоксидная шпатлевка; ее нетрудно приобрести в магазине.

Её можно использовать в чистом виде или после затвердевания окрасить художественными масляными красками. Чтобы цвет совпал с цветом патины, потребуются пробы - возможно, придется последовательно наложить несколько слоев краски разного цвета.

Полимерную смолу можно смешивать с бронзовыми олилками, чтобы получить пасту, которая называется бронзой для холодной отливки. После полировки она будет выглядеть как бронза, но и в этом случае может потребоваться чуть-чуть ее подкрасить.