В установке предусмотрена грубая и тонкая очистка жидкости. Вибрационное устройство установки закрыто кожухом 3, обтянутым поролоном. Отливки загружают в бункер с помощью подъемника 2 с быстросменной тележкой; для загрузки служит магнитный барабан с ленточным конвейером. В качестве абразивных частиц используют бой наждачных кругов. Частота колебаний 1000—1200 в мин при амплитуде 3—4 мм. Для очистки используют жидкости на водной основе: для стальных и чугунных отливок — 3 % нитрита натрия, 0,5 % триэтаноламина, 1,5 % уротропина, для отливок из медных сплавов — 1 % хромового ангидрида, 0,5 % поваренной соли; для отливок из алюминиевых сплавов —0,8 % тринатрийфосфата. При электрохимической очистке очищающей средой является чистая щелочь или щелочь с добавкой различных солей. Температуру расплава поддерживают в пределах 450—500 °С, Подвески, на которых укреплены очищаемые отливки, подключены к отрицательному полюсу генератора постоянного тока. К положительному полюсу генератора подключен поддон, в результате чего Достигается хорошая направленность тока. Продолжительность щелочения под током 8—15 мин

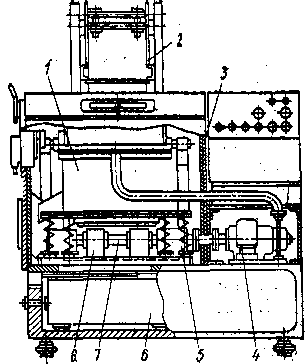

Рис.8.9. Виброочистиая установка.

.

.

.

.

.

,в зависимости от конфигурации отливок, а промывки в холодной и горячей воде 6—8 мин. Общая продолжительность очистки составляет 14—20 мин. Силу тока поддерживают 800—1200 А и регулируют изменением расстояния между отливками и поддоном, напряжение 6—12 В. После очистки отливки имеют светло-серебристую поверхность.

Для уменьшения расхода щелочи необходимо максимально -освобождать отливки от оболочки при предварительной очистке.

Фирма Degusso AG and Kolene Corp (США) использует электролит следующего состава: 75—95 % гидроокиси натрия, ~2,5 % фтористого натрия, ~2,5 % буры и 1—10% хлористого натрия. Вместо фтористого натрия можно применять фторалюминат натрия или криолит. Температура ванны 400—500 °С. При напряжении на клеммах электродов 2—6 В рекомендуется поддерживать плотность тока.

4—6 А/дм

. Для ускорения процесса (до 20 мин) можно изменять полярность электродов.

Установка для электрогидравлической очистки состоит из выпрямителя и конденсаторов, которые разряжаются периодически через воздушный искровой разрядник. Энергия конденсаторов передается на пару электродов, погруженных в воду. При разрядке большая часть энергии уходит в объем воды между электродами, так как в этом месте сопротивление во много раз выше, чем в любом другом отрезке разрядного контура. Чтобы достичь максимальной отдачи энергии в кратчайшее время, разрядный контур должен иметь минимальные сопротивления и индуктивность.

Мгновенное выделение энергии в результате искрового разряда создает в паровом канале между электродами высокое избыточное давление (до 1500 МПа). Когда скорость расширения канала достигает своего наивысшего значения, стенки канала разрываются ударной волной, которая распространяется в воде со скоростью, равной наибольшей скорости расширения канала.

Механическое воздействие разряда проявляется в ударной волне, кавитационном разрушении и давлении импульса с отдачей массы воды. Поскольку интенсивность ударной волны уменьшается с удалением от центра разряда, отливки следует располагать по возможности ближе к разряду. Чаще всего электрический разряд создается непосредственно между электродом и отливкой, соединенной с электроцепью генератора (рис. 8.10). При этом разрядный канал проходит через слой воды и через заполненные водой поры в оболочке (рис.

8.10, а). При разряде происходит мгновенное испарение воды в разрядном канале. Корка оболочки или стержень разрушается на участке поверхности D

(рис. 8.11, б). При этом используется не более половины энергии разряда. С помощью акустического рефлектора можно расширить зону действия разряда на поверхность D

(рис. 8.10, б).

Электрогидроочистку ведут в воде на глубине не менее 50 см. Отлетающие частицы оседают на дно бака, а мелкие частицы остаются во взвешенном состоянии. Воздушный искровой разрядчик выделяет при разряде озон и вредную для здоровья человека ОКИСЬ азота.

Рис. 8.10. Схемы действия электроразряда:.

а — первый моыеит удара, образование канала; б — очистка разрядом поверхности отливок; в — очистка с применением рефлектора; 1 — электрод; 2 — оболочка; 3 — отливка; 4 — рефлектор.

.

Применяется очистка ультразвуком. Для получения ультразвуковых волн используют ультразвуковые вибраторы. Опыты по применению ультразвуковых волн для очистки отливок показали значительное сокращение цикла выщелачивания. Отливки после кратковременного выщелачивания помещают в ванну с водой, где находится источник ультразвуковых волн. Размягченная оболочка под действием этих волн разрыхляется. Затем отливки снова переносят в щелочной раствор. После двух-трех циклов отливки полностью очищаются. Общая продолжительность очистки составляет 15—• 30 мин.

Фирма Detrex Corporation применяет ультразвуковую очистку отливок на установке, состоящей из генератора с выпрямителем мостикового типа с трубкой ртутных паров, осциллятора, контуров настройки и необходимых регулирующих и предохранительных устройств. Нить трубки получает питание от сети через трансформатор. Для обеспечения хорошей работы раствор непрерывно фильтруют, отделяя твердые примеси. Извлеченные из ванны отливки обдувают паром для быстрого высушивания.

Для очистки отливок ультразвуком необходимы сложные и дорогостоящие ультразвуковые генераторы больших мощностей, что сдерживает распространение этого метода. Проводятся работы по совершенствованию существующих и разработке новых способов очистки.

Фирмой Oetiker (ФРГ) создан станок с двумя колоколообразными емкостями, расположенными на карусели. В колокола насыпают абразив и отливки. Во время обработки емкости и карусель вращаются и под действием центробежной силы отливки очищаются.

Фирма Comco Inc. (Англия) для очистки сложных внутренних полостей и отверстий малого диаметра использует абразивную струю, подаваемую через ручной инструмент в виде карандаша. Диаметр сопла, вид абразива и давление можно изменять, что позволяет осуществлять различные виды очистки.

Для очистки можно использовать высоконапорную водяную струю, применяя для алюминиевых отливок давление 27,4 МПа; для стальных — 58,3 МПа. Средняя скорость струи составляет 400 м/с.

Одна из американских фирм для очистки алюминиевых отливок вместо металлической дроби использует шарики диаметром 0,04 мм из натриево-известкового стекла твердостью HRC 44—50. Упругость таких шариков обеспечивает многократный их отскок при ударе, что ускоряет очистку и позволяет очищать труднодоступные участки. Отсутствие в стекле кристаллического кварца значительно снижает опасность заболевания силикозом.

В. А. Черников и В. П. Толмачев рекомендуют отделять отливки от стояка вибрацией, предварительно охладив блок до —40 ... —60 °С. При этом эффективно отделяется от отливок оболочка.

По предложению Н. Е. Мартьянова и J1. И. Рабиновича отливки помещают в герметичную камеру, куда подают пар. Давление в камере доводят до величины, соответствующей полному насыщению паром оболочки при данной температуре, и затем сбрасывают. Влага в ней мгновенно превращается в пар, который как бы «взрывает» оболочку.

Повышение давления ускоряет процесс химической очистки щелочами. Так, по пат. 3563711 (США) для очистки очень узких (до 0,8 мм) отверстий при глубине 60 мм применяют растворы щелочей с циклической сменой давления. При снижении давления в стержне образуются пузырьки водяных паров, при повышении — пузырьки лопаются, разрыхляя стержень. Перепад давления соответствует.

0,001 и 0,5 МПа. При использовании 20 %-ного раствора NaOH, нагретого до 150 °С, полная очистка узких отверстий происходит за 12 ч при 30-минутных циклах.

Интенсифицирует процесс очистки в расплавах щелочей введение 2—4 % пероксида_натрия (Na

0

). По данным работы [61 ], скорость растворения оболочки в таком расплаве увеличивается в 4—8 раз по сравнению с очисткой в чистой NaOH, По патенту ЧССР для ускорения очистки в раствор КОН следует вводить 0,5—3 % анионов муравьиной, уксусной, щавелевой или винной кислоты.