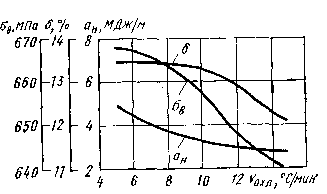

Практика работы цехов литья по выплавляемым моделям и исследования [20, 91) показывают, что при медленном охлаждении металла (например, при заливке в формы, нагретые до 900 °С) качество металла выше, чем при заливке в подстуженные или холодные формы. Несмотря на практически одинаковую плотность отливок и более измельченную кристаллическую структуру (в 1,5 раза меньше условный диаметр зерна стали по ГОСТ 5639—82), механические свойства отливок с крупнокристаллической структурой, охлаждаемых с малой скоростью, выше, чем при быстром охлаждении (рис. 8.1).

Исследования [23] показали, что основное влияние на механические свойства металла отливок оказывают не плотность, степень раздробленности и число пор, а размер пор и их форма. С увеличением скорости охлаждения число пор N на 1 см

поверхности шлифа металла (рис. 8.2) уменьшается, однако их суммарная площадь в сечении шлифа S и диаметр увеличивается. Чем меньше размер усадочной поры, тем больше ее форма приближается к сферической и тем; меньше она оказывает отрицательное влияние на механические свойства металла. Крупные поры разветвленной хлопьевидной формы, являясь концентратами напряжений, снижают прочность и пластичность стали отливок.

Следует отметить, что ускоренное охлаждение затвердевших отливок, например душированием, способствует увеличению внутренних напряжений в них и может вызвать образование трещин.

Для выбивки блоков отливок применяют выбивные решетки и поворотные машины. Эти устройства работают обычно в комплексе с механизмами для просеивания и возврата опорного наполнителя. Отсев (комья, куски оболочки) выбрасывают в отвал, а просеянный

Рис. 8.2. Пористость отливок в зависи мости от средней скорости охлаждения металла

Рис. 8.1. Механические свойства металла отливок в зависимости от средней скорости их охлаждения ®

0хл

наполнитель вновь используют для формовки. Для выбивки опоку можно поворачивать над решеткой вверх дном на цапфах, с помощью коромысла и пневмоподъемника, передвигающегося по подвесному монорельсу.

Поворотные машины бывают двух типов. На машинах первого типа наполнитель высыпается в приемник конвейера вместе с отливками. Вр втором типе машины предусмотрена выбивка на решетку, сквозь которую наполнитель просыпается в бункер, а отливки передаются на конвейер. Устройство второго типа более удачно, так как отливки после выбивки транспортируют без наполнителя и они быстро охлаждаются.

ПРЕДВАРИТЕЛЬНАЯ ОЧИСТКА БЛОКОВ ОТЛИВОК.

.

На блоках отливок после выбивки имеются остатки оболочки и наполнителя. Чем выше температура выбитых блоков, тем больше и плотнее слой наполнителя. После охлаждения наполнитель осыпается, блоки проходят предварительную очистку и далее поступают на операцию отделения от ЛПС и окончательную очистку. Блоки предварительно очищают ударами по литниковой воронке. В механи-> зированном производстве для этого применяют специальные вибрационные установки.

При изготовлении мелких отливок, часто применяют вибрационные установки, выполняющие две операции — предварительную очистку и отделение отливок. Предварительной очисткой оболочку удаляют только с наружных частей отливок, но она остается в отверстиях и поднутрениях.