..

Приготовление легкоплавких воскообразных составов. Модельные составу группы 1 на основе парафина, церезина и других легко-.

плавких материалов приготовляют в водяных, глицериновых или масляных банях с электрическим или газовым подогревом. Применяют для этой цели также термостаты.

Исходные материалы перед загрузкой измельчают до кусков размером не более 50 мм, что ускоряет процесс расплавления. При изготовлении составов из хорошо смешивающихся материалов компоненты загружают и расплавляют в порядке возрастания температур их плавления.

При изготовлении сплавов, содержащих этилцеллюлозу, сначала расплавляют составляющие, в которых этилцеллюлоза хорошо растворяется, например церезин, канифоль, стеарин. Температуру „ расплава повышают до 120—140 °С, после чего постепенно, в несколько приемов, при непрерывном перемешивании вводят этил-целлюлозу в виде тонкого порошка (просеянного через сито № 020). После растворения этилцеллюлозы (через 20—25 мин) вводят остальные составляющие сплава, перемешивают полученный расплав, фильтруют его через металлическую сетку либо через марлю, ело-женную в 2—3 слоя. Готовые составы разливают в ванночки или противни (изложницы), чтобы получить плитки толщиной не более 40 мм.

Приготовление пастообразных составов. Пастообразные составы приготовляют охлаждением расплава при одновременном непрерывном перемешивании его до пастообразного состояния. Устройства для приготовления пастообразных составов либо выполняют в виде отдельных установок, либо объединяют с машинами для изготовления моделей.

Установки для приготовления пастообразных составов могут быть с лопастными, поршневыми и шестеренными смесителями.

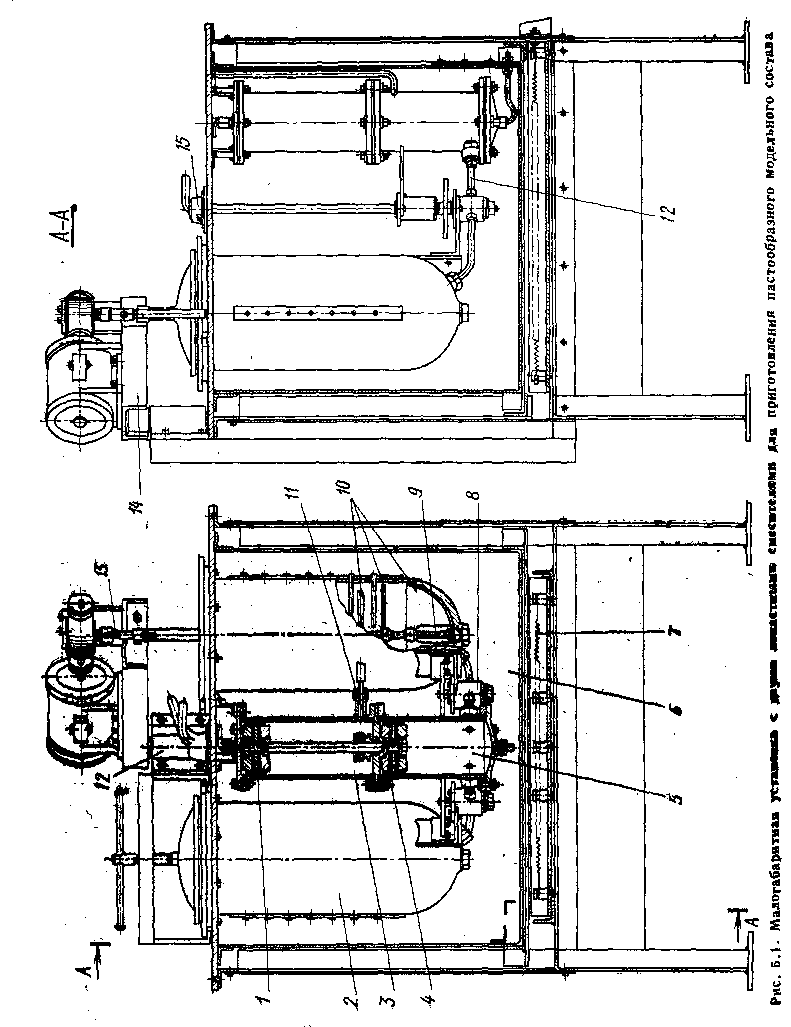

Установка с лопастными смесителями, показанная на рис. 6.1,* предназначена для приготовления пастообразных модельных. среТа* вов типов ИПЛ-2, Р-3, ПС 50-50 либо аналогичных им по свойств*^ и подачи к запрессовочному устройству.

Бачки-смесители 2 (2 шт.), а также верхний 3 и нижний £ цилиндры, служащие для подачи готового модельного состава шзд . давлением к запрессовочному устройству, помешены в резервуар б

) заполненный теплопередающей жидкостью (водой, маслом, глице-^ рином), которую нагревают с помощью электр онагревательньиГэле-ментовку. Температура теплопередающей жидкости автоматически поддерживается на уровне, соответствующем пастообразному состоянию модельного состава.

Бачки-смесители работают поочередно. В то время как в одном из них приготовляется паста, из другого готовый состав подается к зайрессовочному устройству. Оси смесителей 9 с закрепленными на них лопастями 10 приводятся во вращение от электродвигателя через редуктор. Электродвигатель с редуктором и переходной втулкой смонтированы на поворотном кронштейне 14, жестко соединенном с вертикальной осью. Поворачивая кронштейн 14, можно присоединять электропривод с помощью втулки /

Модельный состав за 20—25 мин перемешивания приобретает пастообразное состояние. Затем электропривод отключают и присоединяют к оси второго смесителя, а бачок с готовым составом закрывают крышкой. Далее поворотом рукоятки 15, связанной с перепускными клапанами 8 трубами 12, соединяют полости бачка, содержащего готовый пастообразный состав, с полостью нижнего цилиндра 5, служащего для нагнетания модельного состава к месту запресовки его в пресс-формы. Поршень 4 нижнего цилиндра 5 и поршень 1 верхнего (пневматического) цилиндра 3 закреплены на общем штоке. При подаче сжатого воздуха через штуцер И в верхний цилиндр шток с поршнями поднимается вверх, постепенно занимая крайнее верхнее положение. При этом модельный состав засасывается в нижний цилиндр 5. Затем перекрывают клапан 8 и подают сжатый воздух через штуцер в верхнюю часть цилиндра 3. При этом поршень 1, а следовательно, и поршень 4 опускаются, и модельный состав под давлением подается к запрессовочному устройству.

Малогабаритные устройства с поршневыми смесителями, а также со смесителями в виде шестеренного насоса представляют собой одно целое с установками для изготовления моделей. Тираспольский завод литейных машин им. С. М. Кирова выпускает установки мод. 651 для приготовления пастообразных составов типов ИПЛ, Р-3, ПС, температура расплава которых не превышает 80 °С. В установке объединены плавильный агрегат, емкостной бак, пастоприготовительный агрегат, две насосные станции, обеспечивающие подачу нагревательной воды с температурой, соответствующей расплавленному и пастообразному состояниям модельного состава, а также шкафы управления.

Установка универсальна, так как может работать и в автоматической линии в комплекте с двумя карусельными автоматами мод. 653, и в сочетании со шприцами клапанного типа различной конструкции, приводимыми в действие вручную, при обслуживании до 20 рабочих мест запрессовки. Исходные материалы (возврат и свежие д(эбавки) загружают в плавильный агрегат, состоящий из верхнего и нижнего баков. Днище верхнего бака выполнено.в виде трубчатой решетки, на которую попадают и быстро расплавляются куски твердых^ свежих добавок. По трубам циркулирует пар. Температура воды, поступающей от насосно-обогревательной станции ■ автоматически поддерживается на уровне 80—90 °С. Этой водой обогревается рубашка баков. Из плавильного агрегата расплав модельного состава перекачивается центробежным насосом в емкостный бак, из которого самотеком поступает в пастоприготовительный агрегат с шестеренным смесителем. Необходимое для замешивания в модельный состав количество воздуха может поступать либо за счет подсоса из атмосферы при заполнении смесителя расплавом через открытую воронку, либо через ротаметр сжатый воздух вводится в герметически присоединенную к смесителю трубу для подвода расплава. Приготовленный модельный состав поступает в обогреваемый пастосборник, откуда пневмати-.

ческими насосами двойного действия по трубопроводу транспортируется при заданном давлении к запрессовочному устройству автоматов для изготовления моделей.

Установка мод. 651 имеет электрическое и пневматическое управление исполнительными механизмами и может работать как в автоматическом, так и в наладочном режиме. Температура пастообразного состава регулируется в пределах 40—60 °С. Содержание воздуха в составе также регулируется и может составлять до 20 % по объему. Наибольшая производительность установки при непрерывном режиме работы 0,063 м

3

/ч. Давление модельного состава при подаче в запрес-совочные устройства (в пастопроводе) регулируется и может составлять до 1 МПа. Температура пара 100—110°С, давление 0,11— 0,14 МПа, расход 25 кг/ч, расход сжатого воздуха при давлении 0,5 МПа не более 0,5 м

3

/ч, давление его 0,4—0,6 МПа, расход воды не более 1 м

3

/ч, общая установленная мощность 34,1 кВт, габаритные размеры установки (при расположении агрегатов в линию) 7600 X X 270ОХ185О мм.

Для приготовления пастообразного модельного состава из расплава с температурой не более 80 °С при больших масштабах производства предназначена установка мод. 652А с наибольшей производительностью до 0,5 м

3

/ч. Принцип приготовления пастообразного состава и устройства агрегатов для осуществления этого процесса аналогичны используемым в установке мод. 651, но число пастоприготовительных агрегатов увеличено до четырех, насосно-нагревательных станций до восьми. Общая мощность установки 133,1 кВт (в том числе электродвигателей 37,1 кВт), а габаритные размеры при расположении агрегатов в линию 21350 x 5620 x 2410 мм.

Шестеренные смесители наиболее производительны, надежны в работе и компактны, поэтому ими в последние годы заменяют смесители других типов (лопастные, поршневые), как в крупных, так и в малогабаритных установках. Преимущество шестеренных смесителей-насосов в малогабаритных установках для приготовления и запрессовки пастообразных составов заключается в том, что стабильность их работы в меньшей степени зависит от свойств модельных составов, прежде всего реологических. Имеется опыт применения установок с шестеренными насосами даже для изготовления моделей из такого вязкого и тугоплавкого модельного состава, как КПсЦ.

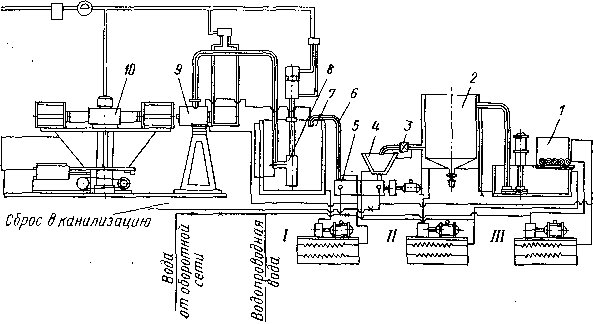

На рис. 5.2 изображена схема автомата для изготовления моделей конструкции НИИТАвтопром и обслуживающей его установки для приготовления пастообразного состава с шестеренным смесителем конструкции Московского прожекторного завода (авторы Ю. Д. Иванов и А. Р. Рабинович).

Плавильный агрегат 1, бак-отстойник 2, обогревательные и другие устройства, обслуживающие эти узлы, подобны применяемым в установке мод. 651 (описана выше). При использовании модельного состава ПЦБКо 58-24-13-5 температура воды, подаваемой насосной станцией III, поддерживается в пределах 95—97 °С. Обогревающая бак 2 вода, подаваемая насосной станцией II, имеет температуру.

Воздух от сети

Рис. 5.2. Схема автоматической установки конструкции НИИТАвтопромадля изготовления моделей из пастообразного состава.

.

75—80 °С. Температура воды, подаваемой насосной станцией I соответствует температуре указанного модельного состава в пастообразном состоянии, т. е. равна 52—56 °С.

Перекачиваемый центробежным насосом из бака плавильного агрегата 1 в бак 2 сплав Р-3 должен иметь температуру 80—85 °С. Трубопровод во избежание образования настылей после операции перкачивания следует продувать.

Дл"я приготовления пасты расплав модельного состава из бака-отстойника 2 поступает через кран 3 и воронку 4 в шестеренный смеситель 5. Готовый пастообразный состав из смесителя 5 по обогреваемому трубопроводу 6 подается в бак-накопитель 7, а из него насосом 8 в автоматическое запрессовочное устройство 9, обслуживающее десятипозиционный автомат 10.

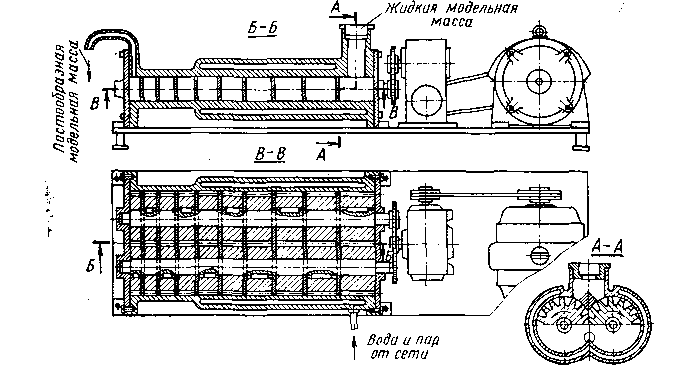

^ Перед началом работы шестеренного смесителя (рис. 5.3) корпус его подогревают водой, подаваемой насосной станцией III (см. рис. 5.2), или паром для очистки от затвердевших остатков модельного состава. После прогрева смесителя в его охладительную рубашку бйускают воду из водопроводной сети, обеспечивая интенсивное охлаждение перерабатываемого в пасту расплава модельного состава. Одновременно с охлаждением смесителя начинается подача в него расплава. В корпусе смесителя на двух валах смонтированы.

10 пар шестерен. Каждая пара шестерен, находящихся в сцеплении, отделена от соседних стальной перегородкой. В каждой паре одна из шестерен свободно посажена на вал, а вторая — на шпонке, в соседней паре — наоборот. Валы вращаются от общего привода в одном направлении.

Таким образом, шестерни на одном валу четные, а на другом нечетные вращаются вместе с валом, приводя в движение свободно насаженные парные шестерни, в результате чего смежные пары

Рис. 5.3. Схема шестеренного многоступенчатого смесителя конструкции завода «Прожектор*.

.

шестерен вращаются в разные стороны. Ширина шестерен в каждой паре постепенно уменьшается в направлении движения модельного состава, чем обеспечивается постоянный напор его в направлении выдавливания, а также улучшается заполнение впадин зубьев и перемешивание состава.

Поступающий к первой паре шестерен расплав заполняет впадины зубьев, переносится в нижнюю зону и выдавливается входящими в зацепление зубьями через отверстие перегородки в соседнюю обойму, где подвергается воздействию вращающейся в обратном направлении второй пары шестерен, перемещающей модельный состав вверх. Со второй пары шестерен состав попадает на третью и так, охлаждаясь до температуры пастообразного состояния и многократно перетираясь, проходит смеситель и выдавливается 10-й парой через обогреваемый трубопровод в бак-накопитель пасты.

В процессе продвижения через шестеренный смеситель модельный состав не только многократно перемешивается, приобретая однородность, но и интенсивно охлаждается, так как заполняет небольшие объемы между зубьями, в результатечего удельная поверхность охлаждения по сравнению с цилиндрическими (поршневыми и лопастными) смесителями увеличивается в 20—30 раз.

Конструкция шестеренного смесителя обеспечивает не только высокое качество приготовления пасты и большую производительность этого агрегата, но и надежность его работы ввиду того, что практически исключена опасность застывания в смесителе модельного состава, активно подаваемого шестернями через перегородки обойм.

Воздух, замешиваемый в пасту, поступает через отверстие в загрузочном канале.

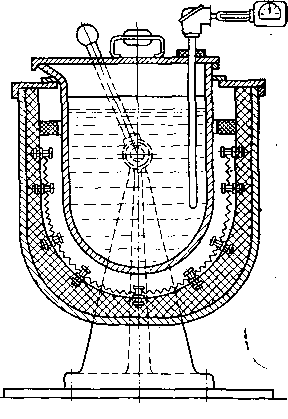

Рис. 5.4. Поворотная электропечь сопротивления для варки тугоплавких модельных составов.

.

Приготовление тугоплавких модельных составов. Модельные составы на основе канифоли, типов КПсЦ, МАИ и др. приготовляют в поворотных электропечах, оснащенных терморегуляторами (рис. 5.4).

Подготовка составляющих заключается в размельчении их до кусков размером не более 40 мм. Обычно вначале расплавляют канифоль, затем при температуре 140—160 °С добавляют высокообразные компоненты, повышают температуру до 200—220 °С и вводят в расплав полистирол (небольшими порциями, при постоянном перемешивании).

Все модельные сплавы необходимо приготовлять в хорошо вентилируемых помещениях. Бани, термостаты и электропечи для приготовления модельных сплавов следует помещать в вытяжные шкафы либо под специальные зонты с принудительной вытяжной вентиляцией. При этом необходимо соблюдать правила противопожарной безопасности.

Приготовление составов группы 7 с твердыми наполнителями может быть рассмотрено на примере состава РМ, основой которого служит Р-3, твердым наполнителем — порошок карбамида, а добавкой, стабилизирующей суспензию, состоящую из расплава воскообразного материала и твердых частиц мочевины, является канифоль. Вначале в баке-термостате с глицериновой баней расплавляют состав Р-3, взятый в количестве 55—56 % общей массы приготовляемого состава. В нагретый до температуры не более 110 °С расплав замешивают измельченную канифоль (4—5 % общей массы состава)з^о полного расплавления и смешивания ее с материалом основы. Карбамид предварительно измельчают в шаровой мельнице, просеивают через сито с ячейками не крупнее № 020 и высушивают в печи-термостате при 100—110 °С, после чего постепенно, при непрерывном перемешивании, вводят в расплав Р-3 и канифоли. В приведенном рецепте количество карбамида составляет 40 % всей массы приготовляемого состава, однако оно может быть увеличено до 60 % путем сокращения количества Р-3.