Технологична такая конструкция литой детали, при которой можно изготовить отливку, отвечающую требованиям, предъявляемым к точности, шероховатости поверхности, физико-механическим свойствам и структуре металла при наименьших затратах на производство. При этом учитывают издержки производства при изготовлении отливки и последующей ее механической обработке.

Часто на литье по выплавляемым моделям переводят детали, изготовлявшиеся ранее из поковок, штампованных заготовок или проката. Эти детали могут иметь большие непрерывные плоскости, местные утолщения, не вызываемые условиями их службы, жесткие допуски на размеры, без особого труда получаемые механической обработкой, но трудно выполняемые в отливках. Поэтому при переводе на изготовление детали литьем по выплавляемым моделям необходимо изменять конструкцию ее с учетом специфики этого способа, особенно когда в одной отливке объединяют ряд деталей, соединявшихся ранее в узел сваркой, пайкой или механическим креплением.

При переходе от штампованных или кованых заготовок на отливки по выплавляемым моделям следует учитывать также особенности литого металла, механические свойства которого, как правило, ниже, чем металла обработанного давлением. Для получения литых деталей, равнопрочных с деталями, обработанными давлением, рекомендуют заменять марку сплава, например применять для литой детали низколегированную сталь вместо обычной углеродистой, из которой изготовляли поковки.

Ниже рассмотрены основные качественные характеристики отливок и изложены рекомендации по их конструированию.

Точность размеров. Точность размеров оценивают по отклонению действительного размера отливки от номинального. Наиболее часто размерную точность отливок оценивают классами точности, принятыми в машиностроении, так как система допусков должна обеспечивать сопряжение и взаимозаменяемость деталей машин и приборов. Для характеристики системы допусков необходимы посадки, предусмотренные в ней. Поэтому вопрос о точности размеров отливок должен сводиться к определению полных полей рассеяния размеров и установлению классов точности применяемых систем и допусков, в поля которых вкладываются поля рассеяния действительных размеров деталейг. Полное поле рассеяния зависит от допусков на размеры полости пресс-формы, непостоянства (колебания) усадки сплава, модельного состава, свойств оболочки при различных температурах.

Допуски на размеры рабочей полости пресс-формы обычно не превышают 3-го класса точности или квалитета 10 (СТ СЭВ 144—75). Погрешность, вызванная неточностью изготовления пресс-формы, наблюдается в каждой полученной по ней модели и поэтому является систематической. Погрешности, связанные с колебанием усадки модельного состава и металла, а также с объемными изменениями оболочки при сушке, нагреве и охлаждении, являются случайными. Зная величину и характер погрешностей, вызываемых каждым фактором, можно установить методику суммирования частных погрешностей и вычислить полные поля рассеяния [8, 28, 29, 90].

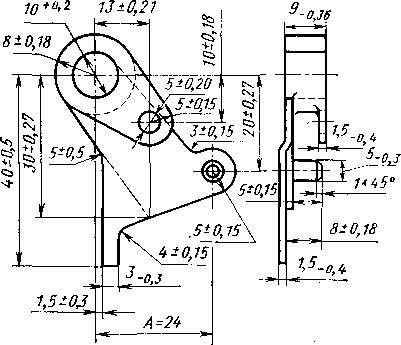

Распределение полей допусков относительно номинальных размеров деталей, изготовляемых немеханической обработкой, принимают в соответствии с системой допусков, используемой в машиностроении, по ГОСТ 7713—62 и СТ СЭВ 145—75, где поля допусков должны быть направлены «в тело» детали, т. е. для внутренних (охватывающих размеров) А (рис. 1.1, б) со знаком плюс, а для наружных (охватываемых) размеров В (рис. 1.1, а и б) — со знаком минус. Для размеров С, не относящихся к наружным и внутренним, т. е. размеров между осями и от осей, радиусов, выступов и углублений, допуски должны быть двусторонними, расположенными симметрично относительно номинальных размеров. Такая система дает возможность конструкторам избежать сложных расчетов размерных цепей и в ряде случаев исключить механическую обработку и подгонку готовых деталей при сборке машин и приборов.

ГОСТ 2.307—68 ЕСКД (единая система конструкторской документации) «Нанесение размеров и предельных отклонений», в разделе III содержит п. 3.1, в котором сказано, что «предельные отклонения размеров указывают непосредственно после номинальных размеров, но размеры относительно низкой точности, многократно повторяющиеся на чертеже, составляют исключение» (рис. 1.2). Предельные отклонения таких размеров на изображения не наносят, а в технических требованиях делают запись, например: «Не указанные предельные отклонения размеров внутренних — по А

, наруж-

Рис. 1.1. Схемы определения допуска на толщину стенки детали: а — простой; б — сложной.

ных — по В

, прочих — по CJ2» (т. е. ±1/2 допусков 8-го класса). При такой системе обозначения допусков в значительной степени сокращается время на разработку и оформление рабочих чертежей готовых литых деталей [56].

В соответствии с принятой системой допусков в машиностроении полное поле допуска на толщину стенки б у простой детали при определенных размерах А и Б (см. рис. 1.1, а) располагается «в теле» стенки (рис. 1.3, а) и обозначается D. Допуск на ту же толщину стенки б в сложной детали (см. рис. 1.1,6) может быть односторонним минусовым — D, когда толщина стенки б обусловлена конструктором размерами А и В (рис. 1.1,6), или двусторонним симметричным (рис. 1.3, б), когда стенки обусловлены конструктором размерами С.

(см. рис. 1.1, б) или двумя радиусами С.

Рис. 1.2. Чертеж отливки

Исследованиями большого числа деталей, изготовляемых литьем по выплавляемым моделям, установлено, что рассеяние размеров толщины стенок отливок в большинстве случаев подчиняется закону нормального распределения. Кривые фактического рассеяния толщин стенок близки по форме к кривым нормального рас-

Рис.1.3. Расположение полного поля допуска:.

а — одностороннее минусовое (в тело); б — двустороннее симметричное прн F — G; в — двустороннее несимметрично минусовое, при F > G на величину —Х

пределения. Это подтверждает сопоставление кривых распределения и вычисленные критерии согласия Колмогорова. Размах колебаний размеров отдельных элементов толщин стенок (За/8) 100 в процентах от среднего арифметического размера т

(см. рис. 1.3, в) для применяемых толщин стенок составляет 21,0—6,3 %.

На основании установленных зависимостей разработаны нормативы среднеэкономической размерной точности толщин стенок отливок, изготовляемых по выплавляемым моделям (табл. 1.1).

При исследованиях установлено, что происходит отклонение среднеарифметического размера тб (см. рис. 1.3, в) «в тело» стенки на величину —Х

вследствие деформации (прогиба) стенок оболочки формы. Для различных толщин стенок и габаритных размеров отливок —Х

= 0,12-5-0,72 мм, что составляет примерно 1/4 часть полного поля допуска, указанного в табл. 1.1.

Допускаемые отклонения, мм, при номинальных толщинах стенок, мм.

Таблица 1.1.

Нормативы размерной точности толщин стенок отливок

Наибольшие. габаритные. размеры. отливки | от 1 | до 3 | Св. | до 6 | Св. 6 | до 10 | Св. 10 до 18 | Св. 18 до 30 | ||

Класс | До. пуск | Класс | До. пуск | Класс | До-. пуск | Класс | До. пуск | Класс | До. пуск | |

До 30 | 8 | 0,4 | 9 | 0,75 | 10 | 1,5 | * ‘ | |||

30—80 | 8 | 0,4 | 9 | 0,75 | 10 | 1,5 | 10 | 1.8 | - | • — |

80—120 | 9 | 0,6 | 10 | 1,2 | 10 | 1,5 | 10 | 1,8 | 10 | 2,1 |

120—250 | 9 | 0,6 | 10 | 1,2 | 10 | 1,5 | 10 | 1,8 | 10 | 2,1 |

250—400 | 10 | 1,00 | 11 | 1,6 | 11 | 2,0 | 11 | 2,2 | 11 | 2,5 |

400—500 | — | — | 11 | 1,6 | 11 | 2,0 | 11 | 2,2 | 11 | 2,5 |

Допустимые отклонении размеров отливок, мм

Наибольшие габаритные размеры отливки, мм | Группа точности | |||||

повышенная | средняя | пониженная | ||||

Класс | Допуск | Класс | Допуск | Класс | Допуск | |

До 30 | 4 | 0,13 | 5 | 0,20 | 6 | 0,33 |

30—80 | 5 | 0,30 | 6 | 0,46 | 7 | 0,74 |

80—120 | 6 | 0,54 | 7 | 0,87 | 8 | 1,40 |

120-250 | 6 | 0,72 | 7 | 1,15 | 8 | 1,80 |

250—400 | 7 | 1,35 | 8 | 2,20 | 9 | 3,30 |

400—500 | 7 | 1,55 | 8 | 2,50 | 9 | 3,80 |

Уменьшение толщин стенок отливки при литье по выплавляемым моделям приводит к снижению ее массы. Это снижение против теоретического (расчетного) значения может достигать для применяемых толщин стенок 3,5—10,5 % и определяется по формуле G = = (—Х/8) 100. В связи с этим отклонение по массе всегда будет только в сторону уменьшения от теоретического расчетного. Поэтому отпадает надобность в нормативах на допустимые верхние отклонения по массе.

Внесение нормативов на размерную точность толщин стенок отливок (см. табл. 1.1) обусловило корректировку допустимых отклонений на остальные размеры отливок, изготовляемых по выплавляемым моделям (табл. 1.2).

Из табл. 1.2 следует, что в наиболее распространенном диапазоне изменения размеров отливок, изготовляемых по выплавляемым моделям, до 500 мм фактически достижимая точность находится в пределах 4—9-го классов стандартов машиностроения СССР, что соответствует 11—16-му квалитетам СТ СЭВ 144—75. На отдельных контролируемых размерах, преимущественно мелких, может быть получена и более высокая точность (до 3-го класса), однако для ее обеспечения необходимо соблюдение ряда условий, удорожающих и усложняющих производство (например, использование оснастки высокой точности, дорогостоящих формовочных и модельных материалов). Кроме того, повышением требований к размерной точности неизбежно будет увеличиваться отсев отливок в брак по размерам. Поэтому при конструировании отливок назначение жестких допусков на отдельные размеры должно быть технологически и экономически оправдано. Точность в основном зависит от контролируемого размфау сложности конфигурации и конструктивных особенностей’Ътливки,, .свойств ^литейного сплава, качества и свойств модельный,и формрвочнкх Материалов, точности применяемой оснастки, .качества используемого оборудования, точности соблюдения оптимальныйТехнологических режимов на всех операциях — от получения модели до л5чистки и термообработки отливок [1].

В качестве примера исследований фактически достигаемой точности отл ийбК; рассмотрим данкце математической обработки ре-.

.

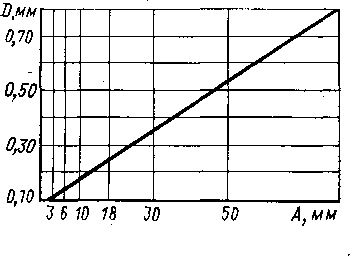

зультатов измерения размера А стальной отливки, изображенной на рис. 1.2. Измеряли 400 отливок. Из сравнения гистограммы с кривой, выравнивающей частоту допусков, очевидно, что закон распределения допусков близок к нормальному закону. Допустимость расхождений кривых выравнивающих частот и гистограмм определяли с помощью критерия Колмогорова. Исследования показали что зависимость допусков от размеров получается линейной (рис. 1.4), тогда как у деталей, получаемых механической обработкой, она выражается кубической параболой. Поэтому допуски, принятые в указанных выше стандартах машиностроения, не согласуются с допусками при литье по выплавляемым моделям. Однако систему допусков, применяемую в машиностроении, все же используют. Экономическая эффективность этого определяется возможностью применения парка калибров, снижением стоимости отливок, а также вследствие увеличения допусков на размеры деталей, к точности которых предъявляются невысокие требования, устранением брака в механических цехах, возникающего в связи с применением неправильных схем нанесения размеров и допусков.

Рнс. 1.4. Зависимость допусков D от размеров отливок.

.

Шероховатость поверхности отливок. Для оценки шероховатости поверхности машиностроительных деталей используют ГОСТ 2789—73. Этим стандартом установлены требования к шероховатости поверхности изделий, в том числе из любых металлов и сплавов независимо от способа их получения или обработки.

Требования к шероховатости поверхности устанавливают указанием числовых значений параметра (или параметров) и базовой длины, на которой определяют параметр. Стандартом предусмотрены шесть параметров: три высотных и три шаговых. Высотные параметры: Ra — среднее арифметическое отклонение профиля, мкм; Rz — высота неровностей профиля по 10 точкам, мкм, и Rmax — наибольшая высота профиля, мкм. Шаговые параметры: Sm — средний шаг неровностей, мм; S — средний шаг неровностей по вершинам, мм, и tp — относительная опорная длина профиля, %.

Параметр Ra, Являющийся предпочтительными иредставляющий собой среднее арифметическое из абсолютных значений, отклонений профиля в пределах базовой длиныдобывают по формуле

где у — отклонение профиля (расстояние между любой точкой профиля и средней линией); I — базовая длина (длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности); п — число выбранных для замеров точек профиля. Приближенный метод, применяемый в статистике, дает усредненное значение микронеровностей. Чем больше измерений проведено на одном и том же участке, тем точнее можно определить Ra.

Обозначения шероховатости поверхностей приведены в ГОСТ 2.309—73. Для отливок по выплавляемым моделям наиболее характерна шероховатость поверхности от Rz = 20 мкм до Ra — = 1,25 мкм. Шероховатость поверхности отливок, изготовляемых по выплавляемым моделям, в основном тем больше, чем выше шероховатость поверхности рабочей полости пресс-форм и получаемых в ней моделей, крупней зерна пылевидного и обсыпочного материалов, которые применяют для изготовления первого слоя оболочки, выше смачиваемость расплавом материала формы и ниже стойкость последнего против воздействия расплава и его окислов. Шероховатость поверхности отливок всегда ниже шероховатости поверхности рабочих частей пресс-формы и моделей и зависит в основном от размеров зерен пылевидного - материала. После химической, гидропескоструйной и дробеметной очистки отливок шероховатость поверхности их обычно тем больше, чем крупнее зерна применяемых при очистке материалов и ниже твердость поверхности отливки.

Поверхностные дефекты, выявляемые после очистки (следы окислов и плен, засор, неметаллические включения), ухудшают качество поверхности отливок.

Шероховатость поверхности определяют, используя приборы, как непосредственно соприкасающиеся с контролируемой поверхностью («ощупывание» ее), так и не соприкасающиеся с ней.

«Ощупывающие» приборы высокой точности, например профи-лометр — профилограф мод. 201 завода «Калибр», снабжены алмазной иглой с малым радиусом скругления. Колебания иглы преобразуются в изменения напряжения индуктивным методом. Профилограмма, на которой определяют величину и профиль микронеровностей, записывается прибором в прямоугольных координатах. Пределы измерений приборов этого типа Rz = 20-^-0,025 мкм. Наиболее распространенным прибором, позволяющим контролировать шероховатость поверхности без прикосновенияс ней является двойной микроскоп МИС 1$ конструкций Линника. В этом микроскопе использован принцип *светового сечения*, так же как и в другом выпускаемом отечественной промышленностью приборе ПСС-2.

Шероховатость поверхности отливок иногда оценивают визуально, путем сравнения с эталонами.

Механические свойства металла отливок. Результаты механических испытаний образцов, вырезанных из специально отлитой

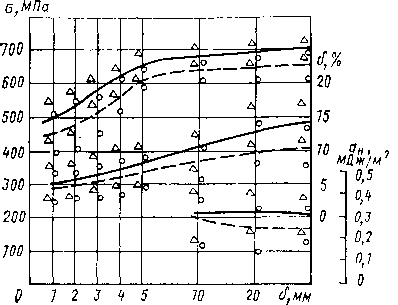

Рнс. 1.5. Предельные значения механических свойств сталн 50Л, полученные на 200 стандартных образцах.

.

пробы, характеризуют качество металла или сплава, идущего на отливки. Однако в большинстве случаев эти пробы не дают представления о свойствах металла и сплава в самих отливках. Неоднородность металла и внутренние пороки в нем зависят от толщины стенки, которая по данным анализа отливок 150 наименований колеблется в пределах 1,5—30 мм; чаще встречаются стенки толщиной 2, 3, 5, 10 мм. Длина отливок, как правило, 100—500 мм.

Результаты механических испытаний опытных плавок и данные, полученные на заводах, были статистически обработаны по каждой толщине отливки. В качестве примера на рис. 1.5 представлены результаты статистической обработки данных о механических свойствах стали 50JI, полученных на 200 литых образцах круглого сечения (диаметром 5 мм) для испытаний на растяжение и квадратного сечения 10X10 мм с надрезом для испытаний на ударную вязкость. На рисунке видно, что у 0,2 % образцов с литыми поверхностями, подвергнутых испытанию, временное сопротивление менее установленного ГОСТом на литую сталь (а

= 580 МПа), а у 1,7 % образцов предел пропорциональности ниже требуемого. Ударная вязкость менее 0,25 МДж/м

получилась у 4,8 % образцов. Наибольшее

Рис. 1.6. Механические свойства стали 50J1 в стейках различной толщины:.

Л — заливка снизу; О — заливка сверху; минимальные значения по ГОСТу В > 580 МПа; а

= = 0,25 МДж/м

; 6 > 11 %.

.

число образцов с показателями, меньшими установленных стандартом, имеет относительное удлинение 7,9 % и сужение 16 %.

Обработанные данные по всем подвергнутым испытанию отливкам со стенками различной толщины б представлены на рис. 1.6. Как видно, с уменьшением толщины стенки механические свойства стали понижаются; причем при заполнении полости формы сверху они несколько ниже, чем при заполнении снизу. Понижение механических свойств литой стали с уменьшением толщины стенок можно объяснить тем, что сравнительно тонкие стенки затвердевают очень быстро, причем окислы и газы, замешанные в жидкую сталь при заливке, не успевают выходить из нее. Кроме того, при быстром затвердевании в тонких стенках может образоваться пористость усадочного происхождения, так как затруднены условия фильтрации жидкой фазы.

При испытании образца на растяжение разрыв происходит в том месте, где находится наибольший дефект. Прочностные и пластические свойства стали в этих местах снижаются, вследствие повышения содержания окислов и эмульгированных газов, которые образуются в большом количестве при заливке формы сверху.

Исследования показали, что принятая трефовидная и клиновидная конструкции пробы и взятые из стандарта значения механических свойств литой углеродистой стали не могут характеризовать действительные механические свойства отливок, изготовляемых по выплавляемым моделям. Их нельзя также принимать и для расчетов при конструировании отливок, так как толщина стенок в отливках чаще всего составляет 2—5 мм, в то время как толщина пробы по ГОСТу принята 13—18 мм.

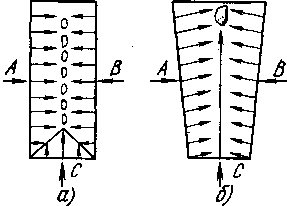

Только для элементов отливок, где обеспечено направленное затвердевание и достаточное питание затвердевающей части, можно принять данные ГОСТа. Свойства следует определять по круглым и прямоугольным заготовкам-пробам, а не по клиновидной и трефо-видной пробам. Для более тонких частей отливки при отсутствии направленного затвердевания в направлении С (рис. 1.7, а) значения механических свойств по сравнению со значениями, рекомендуемыми ГОСТом, уменьшаются: tf

на 10—20 %; б на 15—25 •%; на 20— 30 %.

Рис. 1.7. Схемы цаправления затвердевания металла в отливках: а — равностенная отливка; б — отливка с напуском; А, В и С — направления продвижения фронта затвердевания

Рис. 1.8. Зависимость плотности стали 50JI от напуска на стенке отливки.

.

.

В тех случаях, когда требуется обеспечить наиболее высокие механические свойства металла в определенных стенках отливок и высокую их герметичность, необходимо создавать направленное затвердевание металла отливок в форме и достаточное питание их из литниково-питающей системы.

Направленное затвердевание может быть обеспечено следующими методами.

1.

Конструированием стенок отливок с применением напусков, как. показано на рис. 1.9, б. Целесообразен напуск в пределах 5— 10 % высоты стенки (рис. 1.8).

2.

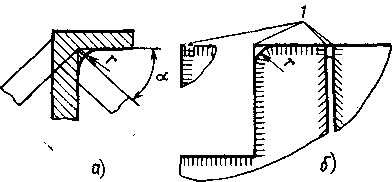

Назначением соответствующих радиусов г во внутренних углах а сопряжения стенок отливок или на внешних углах 1 формы (рис. 1.9).

3.

Назначением соответствующих расстояний а между отливками или их конструктивными элементами. При сравнительно близком (4—5 мм) расположении стенок отливки между собой затвердевание

Рис. 1.9. Схема образования «горячего» узла вследствие перекрещивания тепловых потоков:.

а — сопряжение стенок в отливке с образованием внутреннего угла; б — «горячий» острый угол / на форме и перекрещивающиеся тепловые потоки.

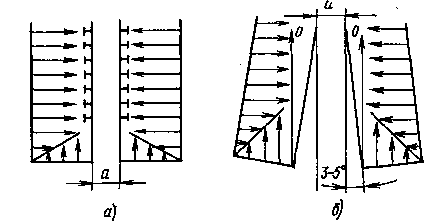

происходит по схеме, показанной на рис. 1.10, а. При этом осевая} пористость перемещается на взаимно обогреваемые поверхности отливок. При расположении отливок или их стенок под углом 3—5° (рис. 1.10, б) пористость перемещается в верхние отливки, при а > 6 мм пористость перемещается ближе к центру стенки.

4.

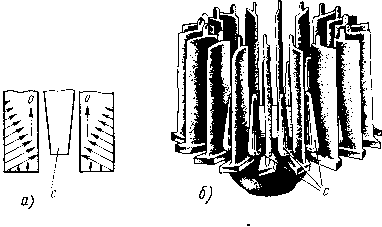

Применением конических прибылей-обогревателей С, располагаемых между отливками (рис. 1.11). Чтобы обеспечить наиболее высокие механические свойства металла в отливках и высокую их герметичность, необходимо заполнять формы металлом снизу, в положении, показанном на рис. 1.11, б. Затем форму нужно повернуть на 180°, чтобы обеспечить необходимое направленное питание из литниково-питающей системы.

5.

Управлением продвижения фронта затвердевания по схеме (рис. 1.12, а), когда оно происходит только по стрелке^СГи при отсутствии зарождения кристаллов на боковых поверхностях в направлениях Л и В. Ёсли сплав направленно затвердевает в литейной форме с открытой нижней торцовой частью (без изоляции), которая находится в контакте с водоохлаждаемым холодильником (рис. 1.12, б), то в отливке образуется тонкостолбчатая структура. Ёсли направленное затвердевание сплава происходит в литейной форме с закрытой нижней торцовой частью формы (с толщиной изоляции в 5—6 слоев оболочки формы), то в отливке образуется крупностолбчатая структура (рис. 1.12, в). При уменьшении числа слоев оболочки формы в.

отливке будут образовываться структуры промежуточные. Для жаропрочного сплава ЖС6-К была опреде-.

.

Рис. 1.10. Затвердевание двух отливок.

а — близко расположенных одна к другой; пористость вышла на поверхность при расстоянии между отливками а = 4 мм; б — расположенных под углом:

Рис. 1.11. Затвердевание отливок при воздействии конического обогревателя:.

a — схема затвердевания; б — блок лопаток с обогревателями С

Рнс. 1.12. Направленное затвердевание отлнвок: а — схема затвердевания; 6 — с открытой полостью; в — с закрытой полостью.

.

лена оптимальная столбчатая структура, благодаря которой ресурс турбинных лопаток увеличен более чем в 2 раза.