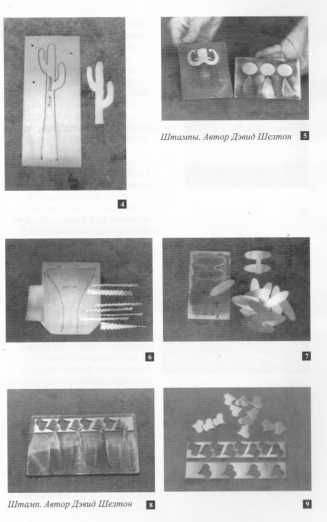

Альтернативой для вырубки, которая сочетается с низкотехнологичными и малозатратными вариантами гидравлического пресса, является плоский штамп с прорезью, выполненной под углом в виде цельного реза, в листе инструментальной стали. В Штамп формирует свой собственный фиксатор, который обеспечивает идеальное совмещение. Эта концепция использовалась в 1930-х годах для вырубки деталей из листового металла для самолетов и схожа с так называемой “континентальной технологией” (“Continental Process”), там где она использовалась для выполнения реза под углом с одновременным получением пуансона и матрицы. Роджер Тэйлор разработал способ вырубки по тому же принципу, который известен в Англии как “RT Blanking System”. Не так давно Дэвид Шелтон опубликовал информацию о процессе, основанном на его собственных исследованиях (Metalsmith, Volume 13, Number 1, Winter 1993). Его разработки превратились в бизнес по изготовлению штампов и их термической обработке, его данные имеются в приложении наряду с прочими поставщиками.

Эффективность штампа зависит от трех факторов: (1) толщина штампа, (2) толщина пилки или ширина пропила, (3) угла реза.Н Поперечный срез демонстрирует принцип действия такого типа штампов и показывает, как он работает. Пуансон (позитив) отгибается вниз, вставляется металл и прилагается равномерное давление. Совмещение режущих кромок обеспечивается “шарниром” в основании языка, который их соединяет, а металл режется в момент, когда режущие кромки проходят мимо друг друга.

Плоские штампы используются в 20-тонном прессе для резки цветных металлов толщиной до 1,6 мм.

(14 B&S). Кроме толщины металла, ограничивающим фактором является сложность или длина режущих кромок. Длинные резы могут требовать большей силы. Плоские штампы режут не только плоские листы, их также можно использовать для вырубки металла, уже предварительно сформованного в матричных штампах. Это описано в Главе V.

Хотя для небольших работ можно использовать мягкую малоуглеродистую сталь, лучше выбрать высокоуглеродистую. Плоский штамп из инструментальной стали, при условии правильного изготовления и использования, выдаст сотни заготовок.

Рекомендуется инструментальная сталь, называемая “закаленная в масле, идеально ровная”, даже если вы не подвергаете ее термической обработке. Поставщики приводятся в приложении.

Если необходим штамп с большим ресурсом, штампы из инструментальной стали можно подвергнуть термообработке. Если это сделать правильно, штамп может прослужить в 20 раз дольше. Этот процесс включает в себя нагрев штампа до определенной температуры, охлаждение в масле и затем отпуск до необходимой твердости. Этот процесс, разработанный Дэвидом Шелтоном, будет описан ниже.

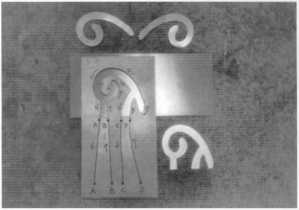

Существует ряд факторов, которые следует учитывать при разметке штампа. Помните, вырубной язык оставляет плоский край или язычок. Обычно его располагают там, где его можно легче всего подрезать, но иногда этот язычок может стать частью замысла. В Сложные формы можно делать с двумя или более языками. Несколько языков можно использовать для вырубки нескольких заготовок за один раз. В Еще одна альтернатива -сделать штамп для подравнивания краев, а не для вырубки форм. В Небольшие формы, соединенные ушками, можно собрать в одном штампе, или В штампы можно выложить так, чтобы вырезать несколько заготовок из полосок металла с минимумом отходов. В любом случае, между формами должно быть расстояние не менее 9,5 мм (3/8 дюйма). В При правильном планировании отходов очень мало.

Плоские штампы требуют тщательного планирования и точной разметки. Поскольку каждый штамп индивидуален, невозможно точно указать значение длины язычка или расстояние между отверстиями и его основании. Вырубной язык должен быть достаточно длинным, чтобы при его

отпружинивании можно было вставить металл, он не должен быть слишком узким, чтобы он не сворачивался, что приведет к смещению штампа, и он не должен быть настолько широким (особенно при толстой стали), чтобы он не гнулся. Ш Общее правило: длина вырубного языка должна быть, по меньшей мере, в 1,5 раза больше ширины заготовки. Для штампов толщиной 0,8-1,2 мм (1/32 - 3/64 дюйма) расстояние между пропилом и краем штампа должно быть 9,5 мм (3/8 дюйма). Для более толстых штампов (0,8-2 мм /1/16 - 5/64 дюйма) необходимо поле в 12,7 мм.

Для точной разметки воспользуйтесь краской для разметки и чертилкой процарапайте рисунок на стальной пластине.

Еще один вариант - два набора отверстий для каждого вырубного языка Идея заключается в расположении одной пары отверстий внизу вырубного языка и дополнительной пары - ближе к вырубаемой форме. Два длинных пропила, относящиеся к языку, не являются режущими кромками, их не нужно делать под углом и их можно выполнять более толстой пилкой. Это сэкономит время и силы.

Однако помните, что при закладке в штамп металла режущая кромка штампа заканчивается у этих отверстий, что иногда делает его использование неудобным. После.

сверления отверстий убедитесь, что вы удалили все заусенцы, образовавшиеся с обратной стороны штампа. Если штамп в процессе выпиливания не лежит ровно на верстаке или финагеле, угол наклона пилки может быть не выдержан, а этого может быть достаточно для возникновения проблем.

Толщина вырубаемого металла определяет толщину используемой инструментальной стали. Штамп должен быть, по меньшей мере, такой же толщины, как и вырубаемый металл, лучше, если он будет слегка толще. Замысловатые дизайны следует изготавливать из более толстой стали, что предотвратит небольшие выступающие части от сгибания и смещения. В таблице в приложении (стр. 82) приведены рекомендуемые значения толщины штампа для металла различной толщины и соответствующие размеры пилок и углы реза.

Размер пилки подбирается в соответствии с особенностями штампа. Сложные модели требуют применения более тонких пилок для выполнения более крутых изгибов. Пилки большего размера режут быстрее и облегчают работу, но резать приходится под более острым углом. Острые углы являются причиной быстрого изнашивания режущих кромок, если только штамп не подвергался термической обработке.

Угол должен быть точно рассчитан. Углы, приведенные в таблице, были рассчитаны математически и выверены на практике. Пилки, благодаря расположению зубьев, производят более широкий рез, чем измеренная толщина пилки.

Также, поскольку у различных марок пилок существует некоторая разница в ширине пропила, вам может понадобиться немного практики перед тем, как вы подберете идеальное сочетание пилки и угла.

“Свободный” штамп (с недостаточно острым углом) будет создавать бортик и может привести к тому, что металл будет приставать к штампу, особенно при вырубке тонкого металла. Тугой штамп, изготовленный со слишком острым углом, может не раскрыться и преждевременно износиться.

Также учитывайте, будет ли штамп подвержен термообработке или нет, и способ выпиливания. Если штамп не будет обрабатываться термически, используйте значения углов в таблице. В этом случае лучше, если углы и края не будут слишком острыми, и штамп будет слегка свободным.

Если штамп будет подвергаться термической обработке, и выпиливание проводится при помощи направляющей или электролобзика, увеличивайте угол на один градус от указанного в таблице. Термообработанные режущие кромки значительно тверже и прослужат дольше. Более тугой штамп производит более чистый рез.

С другой стороны, если штамп выпиливается вручную на финагеле, установленном под углом, увеличивать угол не рекомендуется. Неизбежные изменения угла могут не давать штампу раскрываться и/или штамп будет слипаться.

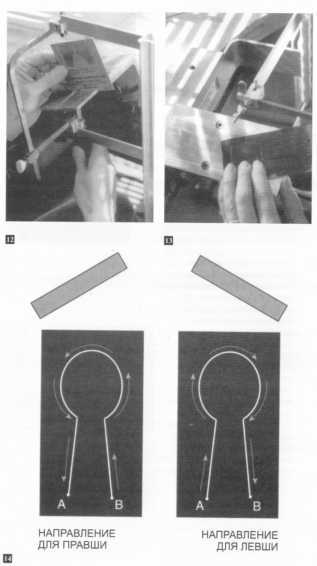

Хотя абсолютной необходимости в специальном оборудовании для выпиливания нет, очень рекомендуется иметь устройство для точного выпиливания Bonny Doon, благодаря его исключительному дизайну и простоте в использовании. Удерживая пилку в идеальном вертикальном положении, оно позволяет вам работать под более крутым углом и делать более тугие штампы. Еще одной альтернативой для достижения точного постоянного угла является электролобзик, но эта работа требует терпения и практики для определения нужного натяжения пилки и давления и для достижения идеального контроля над инструментом, что необходимо для точного выпиливания штампов.

Столик для выпиливания или финагель должны быть расположены под углом, который вы выбрали. В Для правшей финагель должен быть наклонен вниз и налево. Начинайте выпиливать в точке В и делайте один непрерывный пропил против часовой стрелки, заканчивая в точке А. Наклон финагеля и направление выпиливания приведены на диаграмме ниже. Левши должны работать наоборот. Наклоните финагель вниз и направо, начните выпиливать в точке А и продолжайте выпиливать по часовой стрелке, заканчивая в точке Если вы работаете механическим лобзиком, столик должен быть наклонен налево. Поскольку пилка расположена лицом к вам, для поддержания правильного угла вам нужно выпиливать из точки А в точку В.

Штамп с несколькими языками для одной формы требует, чтобы при выпиливании сохранялось одно направление. Оно будет либо по, либо против часовой стрелки, что зависит от того, правша вы или левша; но вы должны работать по контуру формы в одном и том же направлении. Стрелки на иллюстрациях показывают правильный способ (для правши).

Если вы выпиливаете вручную, важно пилить ровно вверх и вниз. Вы не сможете этого делать, если сидите в

неудобном положении. Поставьте свой стул прямо перед верстаком, плечи -ровные. Пилите движением от локтя. Часто смазывайте пилку и надавливайте легко и равномерно. Для этого требуется практика и концентрация.

Устройство для точного выпиливания устраняет вихляния пилки, но вам все же придется определять оптимальное натяжение полотна и давление. В процессе выпиливания двигаться должны как пилка, так и металл.

Если пилка ломается, новую нужно вставить в начальное отверстие и провести вдоль штампа в том же направлении. Когда вы закончите, ошлифуйте пластину, чтобы снять заусенцы и скрутить края штампа. Это предотвратит появление на заготовке отпечатков края штампа. Затем обозначьте лицевую сторону штампа, ту сторону, которая была сверху в процессе выпиливания, и напишите “нажать вниз” (на рис. “PUSH DOWN”) внутри пропила.

Если вы подвергаете штамп термообработке, не раскрывайте его, пока не отпустите его. Раскрытие и вмешательство в закаленные штампы описано на стр. 63.

Если вы не закаляете штамп, он должен легко открываться и быть готовым к использованию.

Если он не открывается, когда вы нажимаете на язык вниз, постарайтесь определить, где он залипает. Удерживая штамп на свету, пометьте края в тех местах, где он не пропускает свет. Если штамп был выпилен вручную, это возможно из-за смещения угла. Обычно это исправляется легким опиливанием режущих кромок, пока не появится просвет, как показано на иллюстрации к стр. 54.

Для удерживания штампа в раскрытом положении, чтобы над ним можно было работать, раскройте его с оборотной стороны, нажав на язык вверх и положив под него полоску металла.

Перед использованием штампа в прессе убедитесь, что домкрат отцентрирован, и платформы сходятся равномерно. Для использования штампа нажмите на пуансон, центральную часть, вниз и вставьте металл. Убедитесь, что металл не заходит за режущие кромки, если ваш вырубной язык имеет две пары отверстий. Чтобы стальные платформы не поцарапали металл, поместите штамп и металл между двумя акриловыми листами. Не пользутесь полиуретаном с вырубными штампами! Положите штамп в пресс таким образом, чтобы он располагался по центру и полностью поддерживался акрилом. Сжимайте, пока не услышите громкий щелчок. Вы должны обнаружить в результате чисто вырезанную заготовку, отделенную от фланца.

Если вы чувствуете сопротивление, но не слышите звука, не увеличивайте давление. Остановитесь, чтобы посмотреть, что происходит. Иногда, особенно если металл тонкий, щелчка не бывает. Если металл полностью застрял в штампе, или он скорее чеканится, чем режется, вероятнее всего, его положили не с той стороны. (Вы не “нажали вниз” на лицевую сторону, когда вставляли металл). Избегайте этой ошибки. Это может стать причиной нарушения совмещения штампа. (Если это произошло, следуйте инструкциям для выравнивания закаленных штампов). Если штамп залипает только в одном месте, может быть так, что платформы пресса расположены неровно, или что угол выпиливания не выдерживался. В последнем случае способа исправить это нет, но штамп все же можно использовать для вырубания более толстого металла.

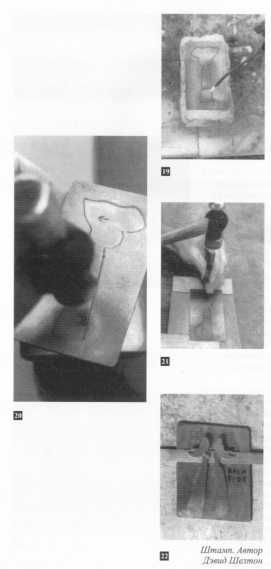

Метод, описанный здесь, для термической обработки штампов был разработан в течение нескольких лет Дэвидом Шелтоном, который утверждает, что полностью изучил множество других способов закалки, которые не привели к успеху.

Вам понадобится небольшая печь с точным пирометром, защитные очки, кожаные перчатки, обычные щипцы и масло для.

закаливания. (Поскольку моторное масло содержит присадки и примеси, которые могут быть токсичными, его не рекомендуется использовать в качестве охлаждающей среды.).

Первый шаг после выпиливания штампа, удаления заусенцев и ошпифовки краев - закалка штампа. Установите пирометр на 815°С (1500°F), и дайте печи нагреться. (Очень важно, чтобы пирометр был точным.).

Когда печь нагреется до нужной температуры, поместите в нее один или более штампов. Не кладите штампы на пол печи. Каждый штамп должен полностью располагаться на полочке. Штампы можно класть один на другой до трех штук, при условии, что они полностью поддерживаются снизу. Каждый штамп должен располагаться ушком к печи так, чтобы его можно было бы быстро подцепить клещами или щипцами.

Для равномерного прогрева штампа до необходимой температуры понадобится 10 минут или даже больше. Когда он прогреется до 815°С, штамп должен светиться таким же оранжево-красным цветом, как и стенки печи, и не должен иметь темных, более холодных, участков.

Штамп нужно вынуть и немедленно охладить в теплом масле (52-79°С / 125-175°F). Ш Крепко зажмите штамп в центре нижнего края, стараясь не сжать его слишком сильно или слишком глубоко внутрь языка. Штамп должен быть в идеальном вертикальном положении во время погружения в масло, затем его медленно двигают по кругу, чтобы обеспечить равномерное охлаждение.

Когда штамп станет достаточно холодным, чтобы его можно было взять в руки, его можно вынуть и очистить. На этом этапе штамп очень тверд и очень хрупок. Если он деформирован, или нарушено совмещение языка, удержитесь от желания исправить это немедленно. Подходящее время наступит позже.

Следующий шаг - отпуск штампа. В этом процессе штамп осторожно нагревается в печи до заранее определенной температуры, что снижает его хрупкость и делает его более пластичным, и в то же время он сохраняет достаточную твердость, чтобы не затупляться. В общем случае рекомендуется температура 287°С (550°F). Интервал температур - 232-315°С (450-600°F). Более низкая температура оставляет штамп более.

твердым, тем самым более подходящим для работы с такими металлами, как золото 585 пробы (14К) или нейзильбер, в то же время штамп остается более хрупким и легче ломается. При отпуске при более высокой температуре штамп получается более прочным и гибким, но менее износостойким. При определении температуры закаливания следует учитывать размер, деталировку и предполагаемые цели использования. Может понадобиться поэкспериментировать.

Поместите штамп или штампы обратно в печь и переустановите пирометр. Штампы следует выдерживать при желаемой температуре в течение часа, а затем медленно охладить. В идеале, выключите печь и оставьте на ночь.

После очистки штампа вы можете дополнительно отпустить язык, чтобы он был более пружинистым.

Небольшим пламенем горелки нагрейте язык и участок, сопряженный с его основанием, до светло-голубого цвета побежалости. Если в штампе присутствуют детали, которые наиболее подвержены излому, их также следует дополнительно отпустить сейчас. Сюда входят язычки для нескольких частей или узкие места в штампе. Теперь оставьте штамп остывать на воздухе.

Далее поднесите штамп к свету и проверьте совмещение. Пропил должен выглядеть ровным по всему периметру. Сейчас наступил момент, когда можно произвести подгонку, если позитив (пуансон) слегка сместился.

Язык можно вытянуть и заново совместить несколькими правильно нацеленными ударами молотка с шаровидным бойком.

Это выполняется на наковальне с обратной стороны штампа. Пуансон будет сдвигаться в направлении, противоположном направлению ударов, как показано на иллюстрации. Неполное совмещение будет приводить к “зажевыванию” металла и, если это не исправить, может привести к порче штампа. Штампы следует осматривать и в процессе использования, и при необходимости их корректируют этим же способом.

Иногда, когда вы намеренно изготовили тугой штамп для вырубки тонкого материала, он может с трудом раскрываться. Если это происходит, ослабьте его, проталкивая пуансон вниз первые несколько раз использования. Поддерживая края штампа, протолкните позитив вниз при помощи плоского чекана. Начните сверху, как показано на рисунке.

Даже после этого большие толстые штампы и штампы с.

несколькими языками могут трудно открываться, и их неудобно использовать. Существует возможность предварительного “напружинивания” в раскрытом положении. Введите металл в штамп, чтобы его раскрыть, и нагрейте только основание языка между двумя отверстиями. Еще один способ решения этой проблемы - сделать загрузочный блок для открывания языка или языков.

Штамп используется ".лицом вниз ". Пара винтов в загрузочном блоке будет удерживать верхний край штампа внизу, при этом пуансоны будут подниматься вверх, опираясь на шурупы, когда нижний край штампа будет отгибаться вниз.

вырубные штампы.

• В чем проблема, когда металл залипает в штампе? Если штамп выпиливался вручную, возможно, угол не был выдержан, и его можно подкорректировать опиливанием. Металл также залипает в штампе, если штамп разболтался, нарушено совмещение, или штамп изношен. Если он просто разболтался (стал свободным), вы все еще можете использовать его с более толстым металлом. Если нарушено совмещение, вы может выправить его, постучав молотком язык. Если штамп изношен, его придется заново изготовить.

• В чем причина возникновения бортика на металлических частях? Это.

также может быть следствием того, что штамп разболтался, нарушено совмещение или штамп изношен. (См. выше).

• Что является причиной появления царапин и отметин на вырубленных металлических частях? К этому могут привести острые углы и края штампа или грубая, необработанная поверхность стальных платформ пресса. Перед закаливанием края штампа следует скруглить. Для защиты металла можно использовать акриловые спейсеры.

• Почему штампы ломаются во время использования? Это может быть следствием того, что платформы пресса не параллельны, штамп не отцентрирован в прессе, в прессе остались металлические обрезки, штамп в прессе полностью не поддерживался по всей плоскости, или было использовано избыточное давление. Поломка штампа также может быть следствием проведенной термической обработки. Отпуск мог проводиться при слишком низкой температуре или в течение слишком короткого периода времени.

• Это нормально, если штамп издает щелчок? Это случается, если штамп тугой, и, если вы можете раскрыть штамп пальцами, это нормально.

• В чем проблема, когда пуансон равномерно выходит из совмещенного положения? В этом нет ничего необычного. Регулируется проковкой.

• Что пошло не так, если пуансон сместился неравномерно? Это могло произойти в процессе закаливания как результат перегрева или неравномерного нагревания или охлаждения. Это также могло произойти при неравномерном нагреве в процессе отжига языка. Вы можете спасти штамп, произведя выборочный отжиг участков, которые необходимо растянуть, и сделав по ним несколько точных ударов молотком с шаровидным бойком.

• В чем причина деформации штампа в процессе термообработки? Это может быть следствием неравномерного нагрева в печи или того, что при охлаждении в масле его не держали вертикально.

• Почему штампы трескаются в процессе термообработки? Трещины могут появиться вследствие того, что охлаждающее масло было слишком холодным, или в масло могла попасть вода.

• Почему штампы преждевременно изнашиваются? Это происходит в результате того, что сталь слишком мягкая. Или при закалке штамп не был достаточно нагрет, или металл был слишком горячим при отпуске.