Подобные меры предосторожности граверу приходится принимать во избежание непредвиденных ошибок в выборе марки стали, что влечет за собой более длительную ее обработку в процессе гравирования. Если, например, вместо стали У8 используется легированная инструментальная сталь ХВГ, которая намного прочнее стали У8, то гравер должен выбрать соответствующий режим дальнейшей работы, т.е. либо ее отжечь (если используется резец из быстрорежущей стали Р18), либо для ее обработки применить твердосплавный резец.

|

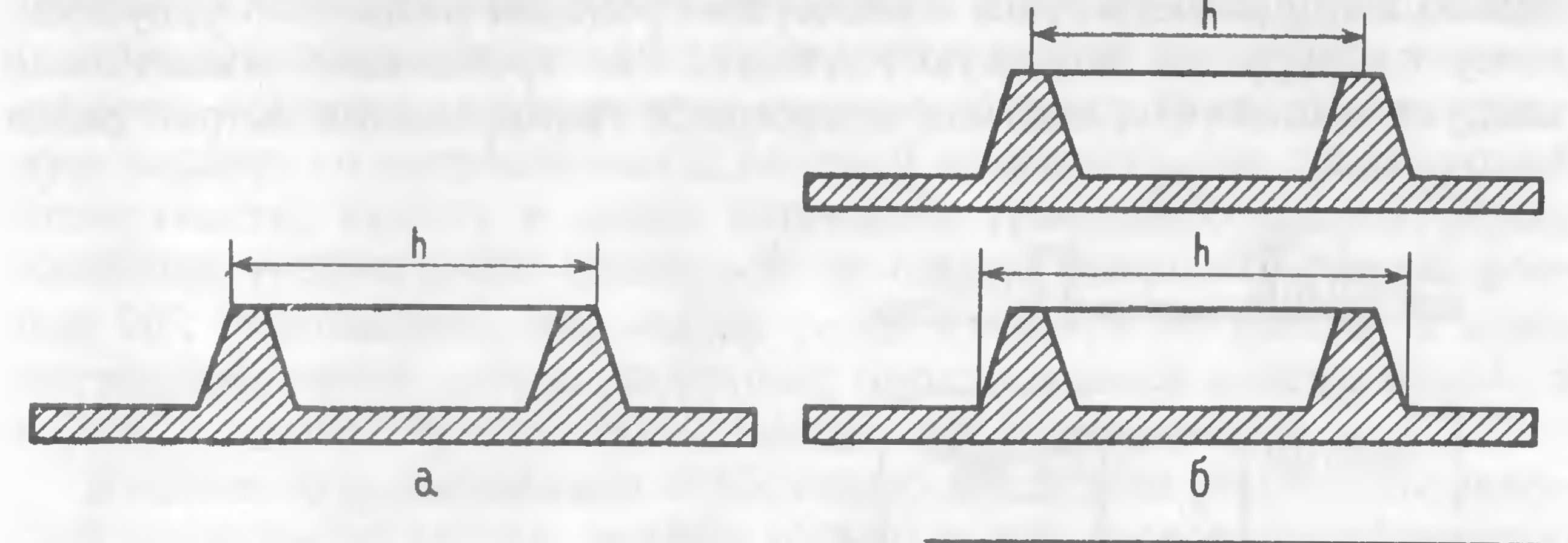

Рис. 62. Правильный (а) и неправильный (б) замеры высоты шрифта |

Для изготовления матриц кроме упомянутых используются такие стали, как Х12М и Х12Ф1 с закалкой на первичную твердость и отпуском при 180 + 200° С. Твердость матриц, изготовляемых из сталей Х12М и Х12Ф1, должна быть предельно высокой -57 + 58 HRC. Для более тяжелых условий эксплуатации (при удельных усилиях, составляющих больше 2 + 2,2 кПа) возможно использование быстрорежущих сталей Р6М5, Р18, Р8МЗ, имеющих большую твердость (64 + 65 HRC) и высокую износостойкость. При необходимости нанесения глубокой гравировки должна применяться углеродистая сталь У10А с отжигом на пониженную твердость, что значительно облегчает работу гравера.

Прежде чем приступить к гравированию, нужно тщательно осмотреть заготовку матрицы и произвести все необходимые замеры величин, указанных в чертеже (рис. 62). Гравировать знаки и буквы на матрице следует на меньшую высоту, чем разметка шрифта. Например, если в чертеже указано Я = 3 мм, то гравировать следует Я = - 2,9 мм, потому что вслед за термообработкой матрицы обязательно последует зачистка знака, влекущая за собой увеличение его размеров.

Глубину гравировки знаков на матрице определяет конструктор при разработке будущей детали. В зависимости от характера последующего применения матрицы глубина гравировки знаков может быть выбрана 0,2 + 0,3 мм (без учета припуска на шлифовку) для шрифтов высотой Я = 2 + 5 мм.

Практически при наличии заготовки матрицы с идеально ровной и тщательно отполированной (зеркальной) поверхностью нормальная глубина гравирования знаков может достигать всего лишь 0,15 мм. В этом случае профиль гравировки выполняют без конуса. С целью обеспечения лучшего чтения текста или обозначений толщина обводки Ь должна быть увеличенной. Так, для Н = 2 мм Ь = 0,3 мм, для Н = = 3 мм Ь = 0,45 мм, для Н= 4 мм Ъ = 0,6 мм.

Каждый раз по завершении гравирования знака нужно проверять глубину выборки металла. Для этого, коснувшись резцом плоскости в стороне от углубления, устанавливают нулевое значение вертикальной подачи рабочего стола и повторно проходят резцом по углубленному контуру на заданную глубину. Это требование обязательно следует выполнять, так как в процессе гравирования острие резца

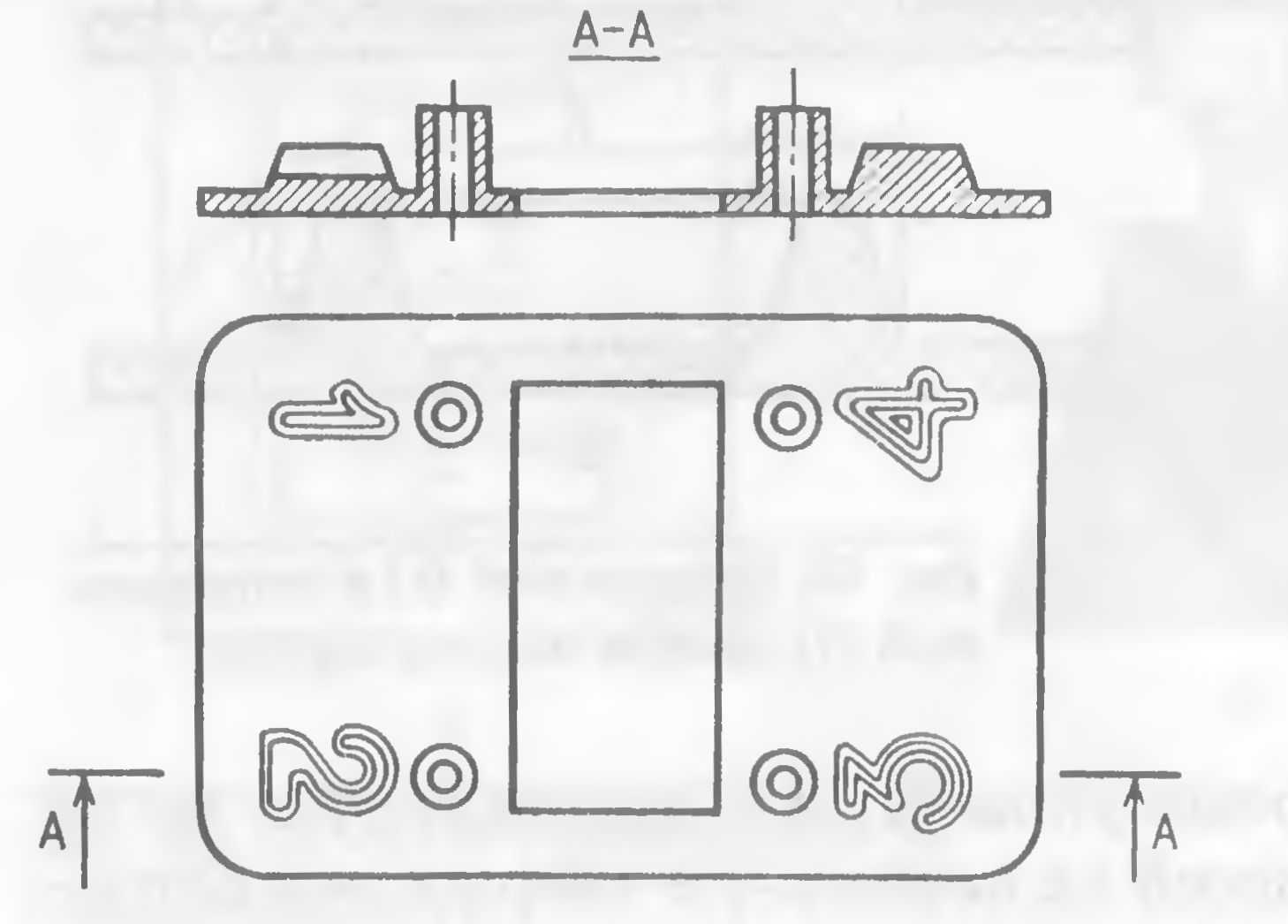

| Рис. 63. Брак гравировки |

может затупиться или просто обломиться и при первой же запрессовке обнаружится брак. В этом случае буквы и знаки на детали получатся с перепадами по толщине обводки, что приведет к дефекту товарного вида из-за предшествующего нарушения профиля гравировки (рис. 63).

После термической обработки матрицы выгравированные внутрь в зеркальном изображении знаки и буквы гравер зачищает заточенным на острие концом надфиля или чертилкой от окалины. Для достижения нужной чистоты углублений под гальваническое покрытие хромом их смачивают керосином и специальной палочкой из твердой породы дерева или медным прутком вычищают грязь, окалину и, пользуясь алмазной пастой, выводят черноту, царапины и риски. Убедившись, что чернота в углублениях отсутствует, наводят блеск разведенной на керосине пастой ГОИ. Выполнение надписей на оформляющих поверхностях разъемных плит пресс-формы, имеющих наклоны по отношению к направлению их разъема, является особо сложной работой, требующей от исполнителя предельной собранности, так как малейший просчет может пагубно сказаться на качестве гравировки. Здесь в первую очередь нужно учитывать свойства материала (пластмасса, металл), из которого будут отливать детали, и исходя из этого определять угол заточки резца, чтобы достичь параллельности с указанным направлением разъема спаривающихся одна с другой разъемных частей пресс-формы.

В одном варианте гравировку можно выйолнять, располагая обрабатываемую плоскость матрицы перпендикулярно оси вращения резца. Тогда следует выдерживать незначительную глубину гравирования, что способствует предупреждению скалывания (среза) выпуклых знаков надписи с поверхности детали во время разъема (раскрытия) пресс-формы по завершении процесса опрессовки.

Если же требуется глубокая гравировка, то для обработки стальной матрицы необходимо использовать как минимум два граверных резца с разной заточкой режущих кромок. Сначала гравируют резцом с цилиндрической заточкой или близкой к ней со сточенным торцом, диаметр которого соответствует ширине обводки букв. Затем, сдвинув надпись по направлению к верхней точке подъема гравируемой поверхности, крепят в цанге шпинделя граверного станка резец, имеющий угол заточки сведенной на острие режущей кромки, равной 90°. Убедившись, что острие резца касается не центра, а края выгравированной внутрь площадки, определяющей контур буквы и надписи в целом, приступают к повторному гравированию.

В процессе гравирования необходимо следить за тем, чтобы режущий инструмент срезал металл только с тех сторон углубленного рельефа, которые не имеют достаточного угла съема и могут в дальнейшем оказаться задержками при эксплуатации формы.

Другой вариант, пожалуй, самый продуктивный и вместе с тем трудоемкий, включает в себя гравирование поверхностей, расположенных под углом к оси вращения режущего инструмента. Граверу во время работы следует выдерживать одинаковую глубину гравирования знаков от нижнего основания до верхнего на всем протяжении уклона рабочей части матрицы. Как и в первом случае, надпись будет выглядеть как бы смазанной в сторону подъема подвергнувшейся операции гравирования площадки матрицы. Однако при использовании резцов с цилиндрической заточкой режущих кромок или близкой к ней подобный дефект будет незаметен.

При гравировании под углом расчетные значения плеч пантографа должны быть значительно большими, чем при переносе того же шрифта методом копирования на матрицу, лежащую в одной плоскости с поверхностью рабочего стола граверного станка.

Если не учесть настоящих требований, то на наклонной части матрицы при гравировании вместо необходимого нам шрифта, допустим, Н = 3 мм получится шрифт Н = 4 мм, Н = 5 мм или Я = 6 мм. Искажение размера шрифта находится в прямой зависимости от величины уклона. Чем круче уклон, тем более вытянутыми будут воспроизводиться гравируемые знаки.

При серийном производстве однотипных пресс-форм целесообразно использовать специально выполненный пуансон, где при его изготовлении учитываются изменения размеров не только по высоте, но и по ширине каждого знака в отдельности.

Изготовление матрицы мастер-пуансоном. Мастер-пуансон предназначен для получения отпечатка (оттиска) детали, изображенной на его рабочей части, посредством ручного или гидравлического пресса на латунной, алюминиевой и стальной матрицах.

При тиснении металлов необходимо знать их свойства и химический состав. Мягкие металлы, например медные и алюминиевые сплавы, обладающие некоторой пластичностью, под действием приложенной силы легко принимают желаемую форму и не требуют перед тиснением соответствующей подготовки. Сталь тверже цветных металлов, поэтому для тиснения на ней требуется больше прикладывать усилий. Чтобы избежать использования мощных гидравлических прессов, заготовку будущей матрицы необходимо отжечь в термической печи для придания материалу некоторой пластичности. Затем намечают место будущего отпечатка в центре заготовки.

Выдавить рельефное изображение на маленькой площади матрицы намного легче, чем на большой. Для получения нужного размера заготовки рабочую часть мастер-пуансона для начала пробуют на пластилине и получившийся отпечаток переносят на стальную заготовку матрицы, плоскость которой тщательно отполирована и не имеет царапин. Затем, пользуясь чертилкой, обводят границы получившегося на пластилине отпечатка. После снятия пластилина на стальной поверхности остается очерченный контур медали диаметром 20 мм. Отложив от краев контура по 2 мм, циркулем или той же чертилкой проводят увеличенную окружность диаметром 24 мм. По получившемуся более увеличенному контуру на фрезерном станке снимают вокруг лишний металл на глубину 0,5 мм, тем самым уменьшая площадь матрицы. Благодаря этому снижается давление на стальную заготовку в процессе тиснения. Излишки металла с матрицы снимают на шлифовальном станке по завершении процесса тиснения.

Убедившись, что отпечаток соответствует чертежу с учетом припуска на шлифовку, полученную матрицу следует закалить до твердости 54HRC и чисто отшлифовать.

Рабочая часть пуансонов, изготовляемых из таких сталей, как У8, У10, У12, для получения глубокой полости в матрице не должна превышать 25 мм. Допустимая нагрузка на пуансоны 2,5 кПа. При необходимости получения отпечатка диаметром до 50 мм применяют пуансоны сталей ХВГ, 9ХС, ХВСГ и т.п. Допустимая нагрузка на мастер-пуансон в момент тиснения составляет 2,2 кПа. Для получения путем давления под прессом полостей сложной формы в заготовках при любом диаметре пуансона последний должен быть изготовлен из таких сталей, как Х12М, Х12Ф, Х6ВФ, Р18. Максимально допустимая нагрузка в момент тиснения, например, для стали Х12М составляет 2,75 кПа.