2.

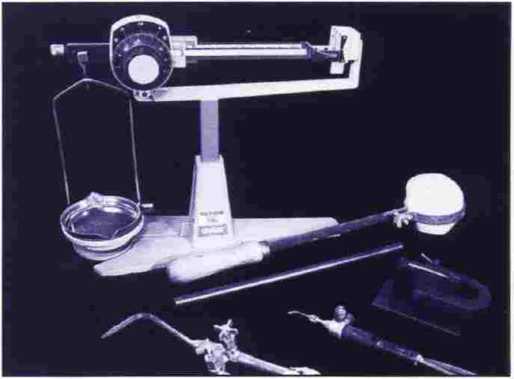

Весы для взвешивания металлов.

3.

Тигель для плавки металлов.

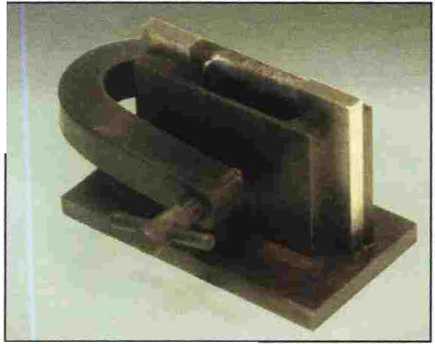

4.

Изложница.

5.

Графитовый стержень для помешивания.

Для горелок, которыми я работаю в мастерской, я предпочитаю использовать кислородно-пропановую смесь или смесь кислород - природный газ. Эти смеси горят гораздо чище, чем кислородно-ацетиленовые, у которых и пламя ярче. Яркое пламя не только мешает определять температуру в процессе пайки и 1шавки, но и крайне усложняет процесс определения температуры по цвету металла при сплавлении в мини-печи, которая будет описана в Главе VII.

Если у вас есть электроти гель для плавки, то это даже лучше. В процессе плавки он заменяет горелку и сам тигель. Благодаря этому весь процесс становится более управляемым и более точным, но такой тигель не является необходимостью. В связи с тем, что максимальная температура, которую можно достичь в ручном тигле - около 1100°С, вы будете несколько ограничены в выборе сплавов. Для плавки горелкой подойдет обычный керамический тигель или даже тигель, извлеченный из литейной машины и снабженный ручкой.

Весы должны быть насколько возможно более точными, до 0,1 г или точнее.

Я предпочитаю разъемные изложницы, поскольку я устанавливаю металлические прокладки таким образом, чтобы толщина отливки была приблизительно на 30% больше максимального развода валков. Это позволяет мне уменьшить толщину металла проковкой перед прокаткой в вальцах, благодаря этому улучшается структура металла. Если у вас нет изложницы, вы можете попытаться отливать слиток в воду, как показано на стр. 33, но это приспособление стоит минимальных затрат на его приобретение.

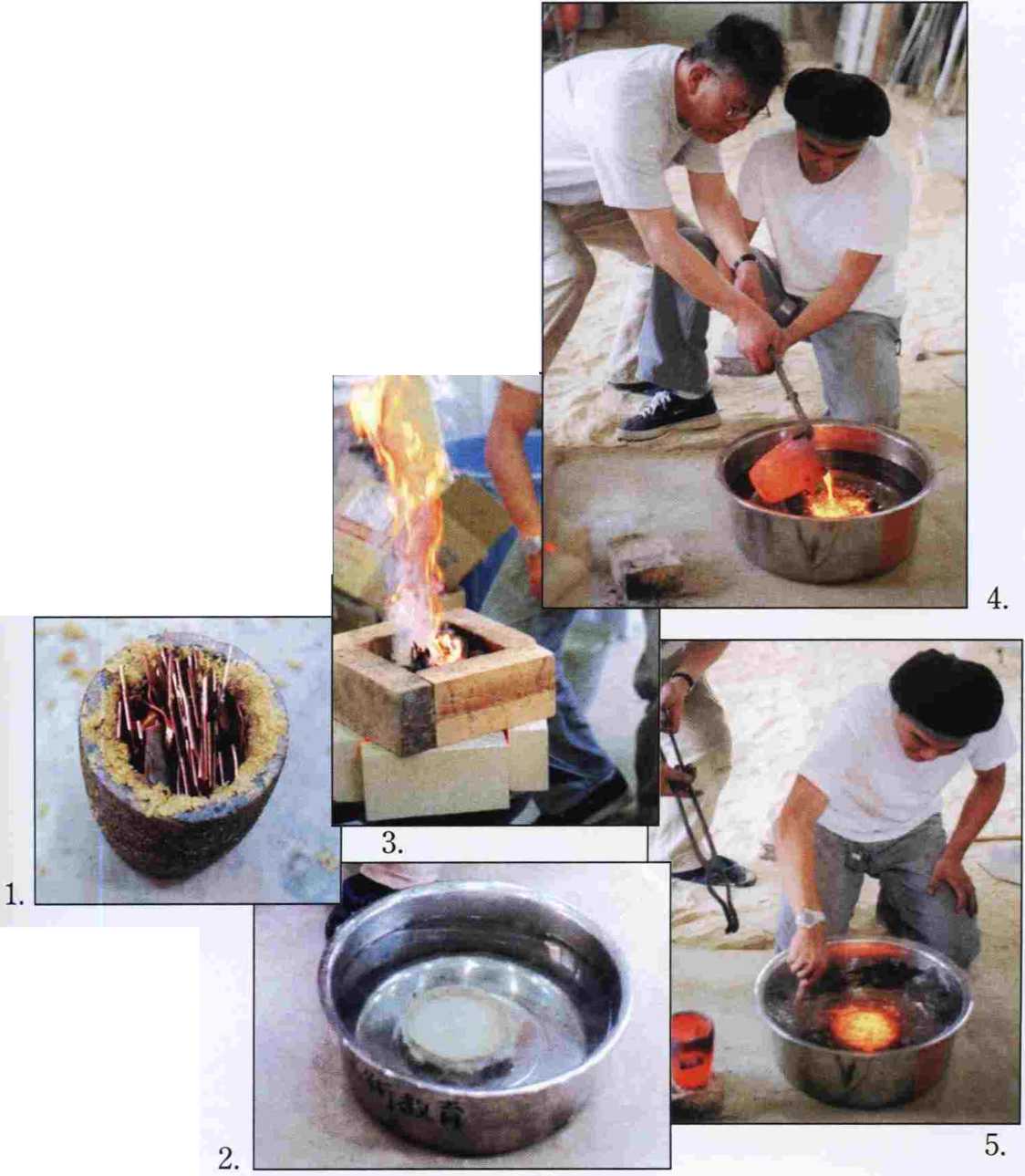

Чтобы приготовить определенный сплав, начните с тщательной очистки металлов, которые вы будете использовать, при помощи крацевания и отбеливания. Вы можете нагреть металл и отбелить его в горячем состоянии, тогда процесс очистки будет более быстрым, при этом проверьте, что вы полностью удалили оксидную пленку, образовавшуюся при нагреве. Смочите абразивную.

губку ScotchBrite в мыльном растворе и очистите металл, затем высушите его и взвесьте. Перед отливкой необходимо подготовить изложницу. Прокрацуйте внутренние поверхности изложницы, затем слегка прокоптите их при помощи газовой горелки или пламени свечи. Это поможет снизить уровень кислорода в изложнице при отливке металла и удалить из нее готовый слиток.

Соберите изложницу. Начинайте с самой толстой, поскольку при этом вы сможете проковкой и прокаткой изменить степень зернистости металла. Я планирую объем изложницы так, чтобы расплавленный металл по;шосгью заполнил и саму форму, и заливную воронку. Эта часть изложницы играет ту же роль, что и литниковая чаша в опоке, снимая усадку и удаляя пористость с самого слитка. После отливки ее спиливают и оставляют для переплавки. Наконец, проверьте, нет ли щелей на дне изложницы, через которые может вылиться расплавленный металл, затем поместите ее в прокалочную печь, разогретую приблизительно до 90°С. Вам необходимо будет поэкспериментировать, чтобы подобрать соответствие температуры изложницы металлическому расплаву. Она должна быть холодной, насколько это возможно, при этом металл должен свободно заполнять форму, не образуя холодных швов. Нельзя нагревать изложницу при помощи горелки. При нагреве стали горелкой, внутри формы образуется конденсат, и если поверх него заливать расплавленный металл, созданный пар будет выталкивать металл наверх. От этого вы можете запросто пострадать, кроме этого, вы себя будете неудобно чувствовать, если ваши коллеги окажутся свидетелями этого.

Если вы плавите металл горелкой, очистите и офлюсуйте тигель. Предварительно нагрейте его и заложите основную составляющую сплава металла для плавки, затем нагрейте тигель восстановительным пламенем (для золотых, серебряных или медных сплавов). Перед закладкой следующего компонента сплава дождитесь полного расплавления первого, затем продолжайте нагрев. Когда металл превратится в жидкость, добавьте немного флюса и немного древесного угля. Это поможет абсорб» фовать киоюрод вокруг расплавленного металла.

Когда металл достигнет наименьшей степени вязкости, и вы убедитесь в том, что все ингредиенты тщательно перемешаны, значит, подошло время для отливки. Быстро, но тщательно размешайте расплав при помощи графитового стержня и, не прекращая нагрев, снимете излишки флюса или угля. Установите изложницу (или попросите своего помощника) для заливки металла на огнеупорную поверхность, так чтобы катти не скатывались на вашу обувь. У меня было несколько печальных опытов, включая лопнувшие Nike Air, поэтому будьте осторожны.

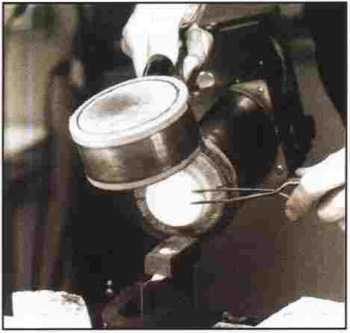

Бросьте еще щепотку флюса и ровно, быстро и мягко влейте металл, стараясь не расплескать металл. Примечание: У большинства изложниц очень узкое отверстие, к которому очень сложно подобраться тиглем, полным расплавленного металла. Чтобы избежать расплескивания, я вырезаю из угольного блока небольшую воронку. Проволокой или зажимом прикрепите ее к изложнице ивлейте в нее металл. Сразу, как только это станет возможным, извлеките слиток и проверьте его на наличие пустот, впадин, углублений, раковин или холодных швов. Если вы нашли все что угодно, кроме плотного, гладкого слитка, отлейте его заново, пока все оборудование еще остается горячим.

Если вы пользуетесь электротиглем, процедура, в основном, та же, за исключением того, что теперь я настоятельно рекомендую использовать воронку. Из-за неуклюжести тигля очень трудно прицелиться в заливное отверстие изложницы. Воронка направит металл именно туда, куда вам нужно.

Открытие следующего этапа этого процесса позволило мне несоизмеримо улучшить качество листового металла и облегчить его изготовление. После удаления цоколя отливки прокуйте слиток с двух сторон. Это не просто рихтовка, вам, по сути, нужно вдавить металл сам в себя. Благодаря этому происходит размельчение крупных зерен, которые образовались в процессе затвердевания, кроме того, благодаря этому вы получите более плотный лист, который легче провальцевать. Перед отжигом и прокаткой в вальцах толщину слитков из сплавов с высоким содержанием меди необходимо уменьшить на 40%. Для всех остальных сплавов - как минимум, на 25%. После проковки, счегка простуч1гге, чтобы выровнять поверхность. Запомните: Золотые и серебряные сплавы можно проковывать при красном, но не при оранжевом свечении. Серебряные и платиновые сплавы перед проковкой необходимо охлаждать до черного свечения .либо полностью. Горячая проковка происходит быстрее, но она более опасна. Если только вы не любитель беспорядочного узора прожженных пятен на полу мастерской, которые будут неизбежно появляться от откалывающихся кусочков металла, проковывайте на холодную.

Завершающий этап работ над слитком я называю «скальпирование». Как видно из названия, этот этап заключается в удалении внешнего слоя со слитка, а вместе с ним удаляются и все поверхностные загрязнения и неровности. Перед «скальпированием » провал ьцуйте cihtok лишь настолько, чтобы выровнять поверхность после проковки, это поможет снизить уровень отходов. Для «скальпирования» я применяю ленточный шлифовальник для сэндинга ювелирных камней с непрерывной подачей воды, но подойдет как ручной напильник, так и плоскошлифовальный станок. Эта процедура не является абсолютно необходимой, если, конечно, вы не желаете получить листовой металл максимально высокого качества.

После снятия поверхностного слоя слиток готов к прокатке в вал шах. Начинайте прокатку, постепенно уменьшая толщину металла, при этом валки сводите каждый раз на постоянную величину. Первоначальное уплотнение важно для формирования хорошей степени зернистости. Для основных медных сплавов прокатывайте без отжига до уменьшения толщины вдвое. Не допускайте сворачивания листа, это легко сделать, если каждый раз перед прокаткой его переворачивать. Если лист все же закручивается, немедленно простучите его кожаной киянкой, либо пропустите его через вальцы под углом в 30°. Затем поверните его на 30° вобратном направлении. В промежутках между отжигами я предпочитаю прокатывать металл в одном направлении. Посте отжига можно сметпъ направление вальцовки.

Иногда на этом этапе появляются разломы по краям или зигзагообразные трещины на поверхности. Их лучше отрезать, снять напильником или ошлифовать, чем отжечь слиток. Их появление означает, что отливка плохого качества, либо слиток недостаточно прокован. Если они продолжают появляться, расплавьте металл и отлейте слиток заново. Когда вы уменьшили толщину металла на 50%, можете его отжечь и продолжить прокатку в вальцах до достижения желаемой толщины. Я считаю, что листовой металл должен составлять максимум

4 от первоначальной толщины слитка. К этому моменту все изъяны и проблемы дадут о себе знать, и вы будете уверены в том, что ваша металлическая пластина цельная и имее т хорошую внутреннюю структуру.

Если при приготовлении сплава и при изготовлении i пастилы у вас появляются проблемы, вот что вы можете попытаться сделать:

1.

Больше проковывайте, до 40% от толщины слитка, затем провальцу йте металл перед отжигом.

2.

Снизьте температуру изложницы, которая должна бьггь максимально холодной. И все же при этом металл должен полностью заполнять форму, не образуя холодных швов.

3.

Большинство медных сплавов можно подвергать горячей вальцовке, хотя я этого не рекомендую для сплавов с высоким содержанием золота или серебра. Кроме того, поскольку этот способ более опасный, необходимо принять все меры по обеспечению собственной безопасности. Если вы решите подвергать металл Горячей вальцовке, вам будет необходима помощь ассистента.

Несколько заключительных слов по изготовлению металлических пластин самостоятельно: для сплавов, содержащих медь, в качестве сырья я всегда использую медные трубы, а не листовую медь. Причина в том, что листовая медь в большинстве случаев -это сплав ЕТР #110 (электролитически очищенная медь), который прекрасно подходит дчя ламинирования, в то время как медные трубы изготавливаются из сплава #122, специальной деоксидированной меди. Этот металл идеален для приготовления сплавов.